国际大学使用 Simcenter 测试风力涡轮机叶片的寿命

丹麦技术大学风能系与西门子合作,为创新的 ReliaBlade 项目使用 Simcenter 解决方案

丹麦技术大学风能系

丹麦技术大学在国际上被公认为技术和自然科学方面领先的大学。

- 总部:

- 罗斯基勒, Denmark

- 产品:

- Simcenter Amesim software, Simcenter Testlab Neo software

- 工业板块:

- 能源与公共事业

重点是通过使用数字孪生使风力涡轮机叶片更可靠。这是建立此项目的想法之一。

随着气候变化的日益加速,丹麦开始主要关注可再生能源。丹麦技术大学(DTU)风能系和 ReliaBlade 项目通过利用工程洞察力助力风力涡轮机的发展,解决了丹麦气候变化确立的目标。金·布兰纳是 DTU 风能系的高级研究员兼院系负责人,也是 ReliaBlade 项目的项目经理。

布兰纳 30 年前作为学生在硕士论文中设计了船舶螺旋桨,在过去的 18 年里从事风能研究。他和他的 DTU 风能团队研究风力涡轮机叶片的动力学,设计风力涡轮机叶片,测试风力涡轮机叶片,并使用手头的各种工具开发理解叶片强度和疲劳寿命的方法。

海上风力涡轮机不经常看到或听到,但却是最普遍的风力涡轮机。评估海上风力涡轮机是一项重大挑战,因此显然需要一种更好的方法来监控它们以进行维护。而这正是 ReliaBlade 项目诞生的原因。

ReliaBlade 是丹麦和德国的联合研究项目,旨在开发和展示为每个风力涡轮机叶片创建独特数字孪生的技术,同时考虑到其特定的缺陷和不足。整个过程的数字化至关重要。这在使用高精度扫描、无损检测(NDT)工具、先进的图像处理技术和叶片的多尺度建模中显而易见。数字孪生不仅可以跟踪叶片的当前状况,还可以用于预测转子叶片的未来状态,因为损伤首次出现后会在其整个生命周期中增长。

“ReliaBlade 利用全面的数字孪生来监控涡轮机,并使风力涡轮机叶片更加可靠。这就是为什么它被称为 ReliaBlade,”布兰纳说。“重点是通过使用数字孪生使风力涡轮机叶片更加可靠。这是建立此项目的想法之一。”

ReliaBlade 项目旨在确保叶片使用寿命更长,没有人为交互或其他不可预见的问题。通过在制造叶片的过程中使用数字孪生和传感器技术,DTU 风能系可以开发状态监测系统,以监测结构,并可以提醒风力涡轮机所有者叶片中出现的潜在问题或损伤。这样风力涡轮机所有者就能改变他们操作涡轮机的方式,或者在问题变得过于严重之前做出维修决定。此外,也可以去海上进行必要的维修,最好是在夏天。

“有了数字孪生附带的监控系统,就有机会在问题成为问题之前进行干预,从而使这些结构更加可靠,”布兰纳说。

在研究环境中制造测试叶片即可使用现代仪器和详细的过程监控生产叶片,并将数据反馈到叶片建模中,以预测使用创新测试方法进行的全面测试中的损伤行为。

数字化平台

DTU 风能团队与 Siemens Digital Industries Software 展开了合作。作为此次合作的一部分,DTU 风能系使用 Simcenter™ 软件为 ReliaBlade 项目开发风力涡轮机的综合数字孪生。ReliaBlade 数字平台的特点是数字产品、叶片和部件制造的叶片设计,以及数字化制造的材料特性和缺陷的影响,最后是数字化性能的子部件测试和全尺寸叶片测试。

Simcenter 是西门子软件、硬件和服务 Siemens Xcelerator 业务平台的一部分。

“我们选择 Siemens Digital Industries Software 作为合作伙伴,因为他们拥有在其他行业使用数字孪生技术的经验,并且拥有广泛的软件分支来支持这项开发,”布兰纳说。“而且它在风能行业还没有那么多应用。一些公司已经将数字孪生用于涡轮机传动系中的轴承和齿轮,但没有用于叶片。因此,我们的项目就具有独特性,当然,我们使用叶片和测试叶片时也充满乐趣。”

“但这也是一个非常具有挑战性的领域,因为这是一些负载最高的结构。这是一项挑战的另一个原因在于,目标是它持续运行 20 年、30年,涡轮机每天在各种天气下运行。这是一个充满挑战的海上环境。因此,构建强大且可以实际工作的系统确实具有挑战性。”

测试

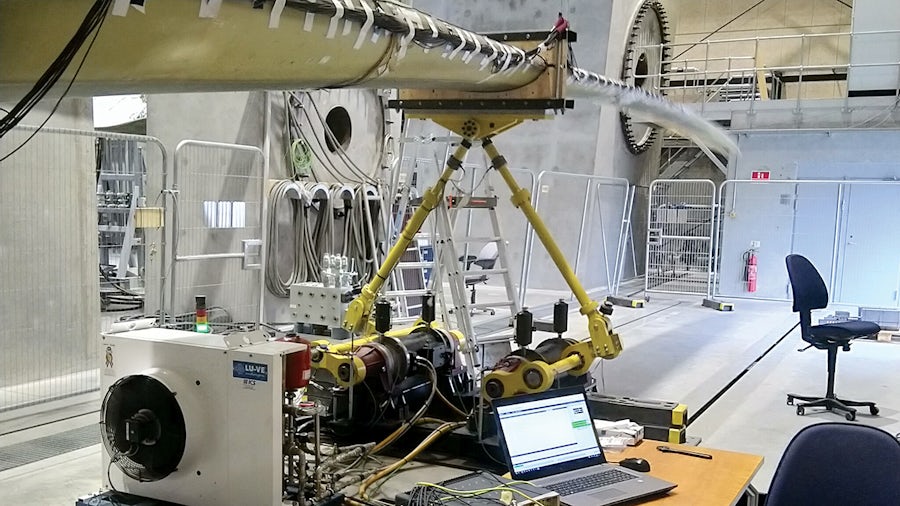

DTU 风能系在 Simcenter Testlab™ 软件中进行了物理测试,在 Simcenter Amesim™ 软件中进行了 1D 仿真,并在 Simcenter Testlab Neo 软件中进行了虚拟通道测试。

对于叶片测试,DTU 风能系使用实验结构动力学来识别叶片。这包括实验模态分析、工作模态分析和基于应变的工作模态分析。此外,DTU 风能系在测试中加入了 3D 有限元(FE)仿真和相关性。

自由几何形状是所有 ReliaBlade 测试的基准,具有 124 个测量点。基于应变的工作模态分析是应变片和散斑图案的组合,用于数字图像相关法(DIC)测量。基于应变的工作模态分析具有四种不同的力水平(1.50kN、2.17kN、2.65kN、3.17kN)、沿 12 个截面的 76 个应变片和 200Hz 采样频率。

Simcenter Testlab 用于结构动力学识别、数值模型验证、基于振动的损伤检测和基于模型的系统测试。

数字化平台开发有助于实现模态模型估计自动化、物联网(IoT)到 IBM® Cloud 的数据传输、虚拟传感器和基于模型的系统测试以及测试和仿真集成。

ReliaBlade 项目的成果向 DTU 风能系展示了如何将开发的数字孪生架构从完整模型应用到全尺寸叶片。DTU 风能系还研究了如何嵌入机器学习方法,执行自动模型更新以及在 ReliaBlade 项目中使用基于振动的结构状态监测。

“我认为,使用 Simcenter 是制定这个项目愿景的好方法,”布兰纳说。

丹麦技术大学设想未来叶片离开工厂时,它不仅仅是物理叶片,而是带有数字孪生。

叶片是独一无二的,它们在制造过程中都有小的缺陷或偏差。工程师需要考虑所有材料属性,因为它们可能略有不同。ReliaBlade 项目与扫描技术合作,将这些缺陷考虑在内,并将其纳入叶片独特的数字孪生中。

通过将传感器应用于叶片,他们可以监控叶片在其使用寿命期间发生的情况。在实验室中,通过用激励器装载叶片来监测叶片的实际损伤,然后用传感器测量以检测随时间推移的累积损伤。这些信息用于相应地更新各个数字孪生。这样,叶片的数字孪生始终可以表示物理叶片的真实状态。

借助这种优化的数字孪生,可以凭洞察力做出进一步的决策。当叶片需要维修时,其数字孪生可用于模拟不同的维修方法,由此,人们可以决定哪种特定的维修选项最适合损伤。人们还可以使用数字孪生来决定如何操作涡轮机,这样损伤就不会增长或传播。

ReliaBlade 项目利用全面的数字孪生来监控涡轮机并使风力涡轮机叶片更加可靠。这就是为什么它被称为 ReliaBlade。