国際的な大学がSimcenterを使用して風力タービン翼の寿命を試験

デンマーク工科大学風力エネルギー学科とシーメンスの革新的な共同プロジェクト「ReliaBlade」プロジェクトにSimcenterソリューションを使用

デンマーク工科大学風力エネルギー学科

デンマーク工科大学は、技術科学および自然科学の主要な大学として国際的に認められています。

- 本社:

- ロスキレ, Denmark

- 製品:

- Simcenter Amesim software, Simcenter Testlab Neo software

- 業種:

- エネルギー / ユーティリティ

ポイントは、デジタルツインを使用して風力タービン翼の信頼性を高めることです。それがこのプロジェクトのきっかけでもありました。

気候変動を背景として、デンマークでは再生可能エネルギーに大きな注目が集まっています。デンマーク工科大学 (DTU) 風力エネルギー学科とReliaBladeプロジェクト・チームは、エンジニアリングの知見を活かした風力タービンの開発を通じて、デンマークの気候変動対策目標に取り組んでいます。DTU風力エネルギー学科の主任研究員兼部門長であるKim Branner氏は、ReliaBladeプロジェクトのプロジェクトマネージャーも務めます。

Branner氏は30年前、船舶プロペラ設計をテーマに修士論文を書き上げました。その後、18年間にわたり風力エネルギーの研究に従事しています。Branner氏率いるチームは、風力タービン翼の構造力学を研究する一方、さまざまな関連ツールを使用して、タービン翼の強度と疲労寿命を調査しています。

洋上タービンは、沖からすぐに見えるところではなく、安定して風が吹く洋上に設置されます。そのため、洋上タービンの評価は大きな課題であり、保守のためにより良い監視方法が求められています。まさにその課題に取り組んでいるのがReliaBladeプロジェクトです。

デンマークとドイツが共同で研究しているReliaBladeプロジェクトは、風力タービン翼特有の問題と不完全さを考慮して、独自のデジタルツインを作製することを目指しています。プロセス全体のデジタライゼーションとなると非常に大がかりです。高精度スキャン、非破壊検査 (NDT) ツール、高度な画像処理技術、マルチスケールの翼モデリングといった手法を用います。デジタルツインは、翼の現在の状態を追跡するだけでなく、どこが最初に損傷するのか、ライフサイクル全体を通じてその損傷がどのように拡大するのかといった将来の状態を予測する目的でも使用されます。

「ReliaBladeプロジェクトは、包括的なデジタルツインを利用して翼を監視することで、より高精度のタービン翼を設計します。それがReliaBladeと呼ばれる理由です」とBranner氏は述べています。「ポイントは、デジタルツインを使用して風力タービン翼の信頼性を高めることです。それがこのプロジェクトのきっかけでもありました」

ReliaBladeプロジェクトの目標は、人間の介入なしに翼の寿命を保つこと、予想外の損傷を起こさないことです。DTU風力エネルギー学科は、デジタルツインとセンサー技術を使った状態監視システムを開発し、タービン翼の潜在的な問題や損傷を所有者に通知できるようにしました。これにより、風力タービンの所有者は、問題が深刻化する前に、タービンの操作方法を変更したり、修繕の判断を下したりできます。できれば夏季に沖合で必要な修繕を実施できれば理想的です。

「デジタルツインに付属する監視システムを使用すると、事前に問題に対処できるため、構造の信頼性を高めることができます」とBranner氏は言います。

最新の計器を取り付けた試験用ブレードを研究環境で作製し、プロセスを詳細に監視し、データを翼モデルにフィードバックすることで、フルスケール試験で発生しそうな損傷を予測できます。

デジタライゼーション・プラットフォーム

DTU風力エネルギー学科は、シーメンスデジタルインダストリーズソフトウェアと協力関係にあり、その一環として、Simcenter™ソフトウェアを使用して、ReliaBladeプロジェクトの風力タービンの包括的なデジタルツインを作製しています。ReliaBladeデジタル・プラットフォームは、翼と部品の製造から材料の特性評価、欠陥の影響分析、最終的にコンポーネントの試験とフルスケールの試験まで、タービン翼のデジタル設計手法を提供しています。

Simcenterは、ソフトウェア、ハードウェア、サービスを統合した包括的なポートフォリオであるSiemens Xceleratorに含まれています。

Branner氏は次のように述べています。「シーメンスデジタルインダストリーズソフトウェアをパートナーとして選んだのは、デジタルツインの技術を別の産業向けに提供してきた経験があり、われわれの開発を支援してくれる広範なソフトウェアを展開しているからです。デジタルツインは風力エネルギー業界ではまだ一般的とは言えません。一部の企業は、タービンのドライブトレインのベアリングとギアにデジタルツインを使用していますが、翼に使用することはほぼありません。ほかにはない取り組みであり、もちろん、タービン翼の開発に取り組むわれわれにとっては大変に興味深い分野です。

「しかし、風力タービンは非常に大きな荷重を受ける構造物であるため、当然、多くの課題があります。また、耐用年数も20年~30年と長く、過酷な天候状況でも毎日稼働しなければならない点にも難しさがあります。しかも、設置環境は海上という過酷さです。したがって、堅牢で確実に機能するシステムの構築は一筋縄ではいきません。」

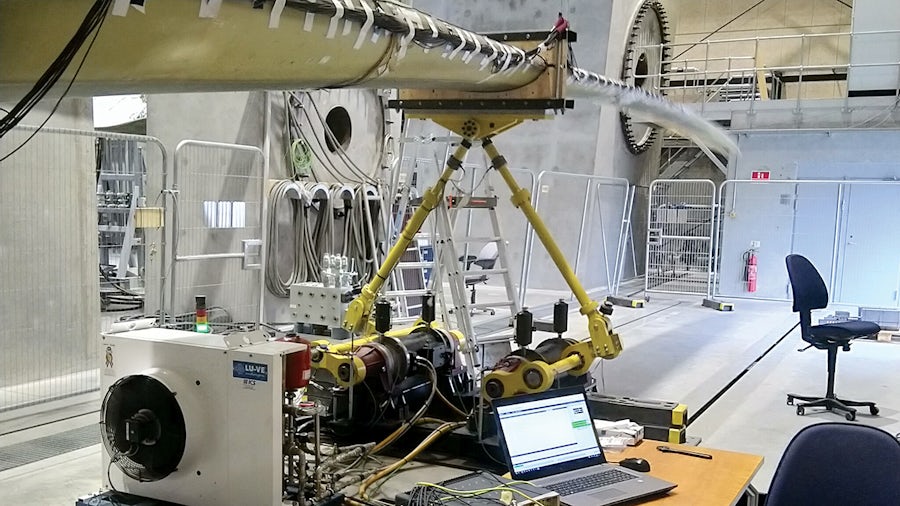

タービン翼の試験

このプロジェクトでは、物理試験にSimcenter Testlab™ソフトウェア、1DシミュレーションにSimcenter Amesim™ソフトウェア、仮想チャネル試験にSimcenter Testlab Neoソフトウェアを使用しました。

翼には実験的な構造力学解析を行いました。これには、実験モーダル解析、 実稼働モーダル解析、ひずみベースの実稼働モーダル解析が含まれます。さらに、3D FE (有限要素) シミュレーションを実施し、実測値との相関性を確認しました。

ReliaBladeの試験はすべてFree-Free条件をベースとし、124箇所を測定します。ひずみベースの実稼働モーダル解析は、ひずみゲージとスペックル・パターンを組み合わせたデジタル画像相関法 (DIC) で行いました。76個のひずみゲージを12セクションに取り付け、4種類の荷重レベル (1.50kN、2.17kN、2.65kN、3.17kN) でサンプリング周波数を200Hzとして解析します。

構造力学の特性評価、数値モデルの検証、振動ベースの損傷検出、およびモデルベースのシステム試験にはSimcenter Testlabを使用しました。

ReliaBladeデジタル・プラットフォームは、モーダル・モデルの自動推定、IBM®クラウドへのIoTデータ転送、仮想センサーとモデルベースのシステム試験とシミュレーションで構成されています。

ReliaBladeプロジェクトの成果として、ブレード翼の完全模型からフルスケールの翼までデジタルツインを適用できることが分かりました。DTU風力エネルギー学科ではまた、モデルの自動アップデートや振動ベースの構造状態監視にML手法を実装する取り組みも進めています。

「このプロジェクトのビジョンを考えると、Simcenterを活用できることは非常に素晴らしいことです。」とBranner氏は述べています。

DTUは、翼を工場から出荷するときに、物理的な翼だけでなく、デジタルツインも一緒に出荷する未来を思い描いています。

タービン翼は固体差が大きく、すべてをまったく同じ完成度で製造できるわけではありません。1つ1つにわずかな誤差が生じるため、あらゆる材料特性を考慮に入れる必要があります。ReliaBladeプロジェクトは、スキャン技術を使って、個体差を考慮に入れ、1つ1つ異なるデジタルツインとして作製しています。

翼にセンサーを取り付け、寿命期間中にわたり、翼の状態を監視できるようにしています。翼に取り付けた励振器とセンサーを使って測定することで、ラボにいながらにして経年劣化の状態を確認できます。その情報に基づいて、デジタルツインを更新します。つまり、デジタルツインに常に実際の翼の状態を反映させることができます。

デジタルツインが常に最新の状態に保たれているため、そこから多くの知見が得られ、それに基づいて的確な判断を下すことができます。修理の際はデジタルツインを使用してさまざまな修理方法をシミュレーションし、それぞれの損傷に合った方法を決定します。また、損傷が拡大または伝播させない操作方法を見極めるときにもデジタルツインが活躍します。

ReliaBladeプロジェクトでは、包括的なデジタルツインを利用してタービンを監視し、風力タービン翼の精度を高めます。それがReliaBladeと呼ばれる理由です。