Internationale Universität verwendet Simcenter, um die Langlebigkeit von Windturbinen-Rotorblättern zu testen

Der Fachbereich Windenergie der Technischen Universität Dänemark kooperiert mit Siemens beim Einsatz von Simcenter-Lösungen für ein innovatives ReliaBlade-Projekt

Fachbereich für Windenergie, Technische Universität Dänemark

Die Technische Universität Dänemark ist international als eine führende Universität in technischen und naturwissenschaftlichen Bereichen anerkannt.

- Hauptsitz:

- Roskilde, Denmark

- Produkte:

- Simcenter Amesim software, Simcenter Testlab Neo software

- Industriezweig:

- Energie und Versorgung

Der Fokus liegt darauf, die Rotorblätter von Windkraftanlagen durch den Einsatz eines digitalen Zwillings zuverlässiger zu machen. Dies war eine der Ideen, die diesem Projekt zugrunde liegen.

Angesichts des sich beschleunigenden Klimawandels liegt der Schwerpunkt in Dänemark auf erneuerbaren Energien. Der Fachbereich für Windenergie der Technischen Universität Dänemark (DTU Wind Energy) und das ReliaBlade-Projekt verfolgen die Ziele der dänischen Klimapolitik, indem sie die Entwicklung von Windturbinen mit technischen Erkenntnissen unterstützen. Kim Branner ist Senior Researcher und Abteilungsleiter des Fachbereichs für Windenergie der DTU sowie Projektmanager für das ReliaBlade-Projekt.

Branner konstruierte vor 30 Jahren als Diplomand Schiffspropeller und arbeitete in den letzten 18 Jahren in der Windenergieforschung. In Zusammenarbeit mit seinem DTU Wind Energy-Team untersuchte er die Dynamik von Rotorblättern von Windkraftanlagen, konstruierte und testete Rotorblätter von Windkraftanlagen unter Einsatz verschiedener Tools aus diesem Bereich, um Methoden zum Verständnis der Festigkeit und Lebensdauer der Rotorblätter zu entwickeln.

Offshore-Turbinen sind optisch und akustisch nicht so leicht wahrnehmbar, aber sie befinden sich an Orten mit hohen Windstärken. Die Bewertung von Offshore-Turbinen ist eine große Herausforderung, die eine bessere Überwachung zu Wartungszwecken erfordert. Hier kommt das ReliaBlade-Projekt ins Spiel.

ReliaBlade ist ein deutsch-dänisches Gemeinschafts-Forschungsprojekt, das darauf abzielt, Methoden zu entwickeln und zu demonstrieren, mit denen sich ein einzigartiger digitaler Zwilling für jedes einzelne Windturbinen-Rotorblatt erstellen lässt, der dessen spezifische Defekte und Unvollkommenheiten berücksichtigt. Der Digitalisierung des gesamten Prozesses kommt dabei besonders große Bedeutung zu. Dies zeigt sich leicht in der Verwendung von hochpräzisen Scans, zerstörungsfreien Prüfwerkzeugen (ZfP), hoch entwickelten Bildverarbeitungstechniken und der Multiskalenmodellierung von Rotorblättern. Der digitale Zwilling verfolgt nicht nur den aktuellen Zustand eines Rotorblatts, sondern eignet sich auch dafür, den zukünftigen Zustand des Rotorblatts vorherzusagen, wenn Schäden erstmals auftreten und sich über den gesamten Lebenszyklus hinweg ausweiten.

„ReliaBlade nutzt einen umfassenden digitalen Zwilling, um Turbinen zu überwachen und die Rotorblätter von Windkraftanlagen zuverlässiger zu machen. Deshalb heißt es ReliaBlade“, sagt Branner. „Der Fokus liegt darauf, die Rotorblätter von Windkraftanlagen durch den Einsatz eines digitalen Zwillings zuverlässiger zu machen. Das war eine der Ideen, dieses Projekt ins Leben zu rufen.“

Die ReliaBlade-Projekte zielen darauf ab, dass Haltbarkeit von Rotorblättern ohne menschliche Interaktion und andere unvorhergesehene Probleme zu verlängern. Durch die Verwendung eines digitalen Zwillings und von Sensortechnologien bei der Herstellung der Rotorblätter kann DTU Wind Energy Systeme für Zustandsüberwachung entwickeln, die die Struktur überwachen und Inhaber von Windkraftanlagen auf mögliche Probleme oder Schäden an den Rotorblättern aufmerksam machen können. Dies ermöglicht es dem Besitzer einer Windkraftanlage, entweder den Betrieb der Anlage zu ändern oder eine Reparaturentscheidung zu treffen, bevor das Problem zu kritisch wird. Und offshore zu gehen, um notwendige Reparaturen durchzuführen, idealerweise im Sommer.

„Mit den im digitalen Zwilling enthaltenen Überwachungssystemen besteht die Möglichkeit, einzugreifen, bevor das Problem konkret wird, und so diese Strukturen zuverlässiger zu machen“, sagt Branner.

Die Herstellung von Test-Rotorblättern in einer Forschungsumgebung ermöglicht es Ihnen, das Rotorblatt mit moderner Instrumentierung und detaillierter Prozessüberwachung herzustellen und die Daten in die Rotorblatt-Modellierung zurückzuspielen, um das Schadensverhalten in den mit innovativen Methoden durchgeführten Tests im großen Maßstab vorherzusagen.

Digitalisierungsplattform

Das Team der DTU Wind Energy arbeitet mit Siemens Digital Industries Software zusammen. Im Rahmen dieser Zusammenarbeit entwickelt die DTU Wind Energy mit Software Simcenter™ einen umfassenden digitalen Zwilling der Windkraftanlage für das ReliaBlade-Projekt. Die digitale Plattform von ReliaBlade umfasst die Konstruktion von Rotorblättern für das digitale Produkt, die Fertigung von Rotorblättern und Bauteilen sowie die Materialeigenschaften und die Auswirkungen von Fehlern für die digitale Fertigung und schließlich die Prüfung von Teilkomponenten und Rotorblättern im Originalmaßstab, um die digitale Leistung zu ermitteln.

Simcenter ist Teil der Siemens Xcelerator-Business Plattform für Software, Hardware und Services.

„Wir haben uns für Siemens Digital Industries Software als Partner entschieden, weil sie Erfahrung in der Arbeit mit der digitalen Zwillingstechnologie in anderen Branchen haben und über eine breite Software-Sparte verfügen, der diese Entwicklung unterstützen kann“, sagt Branner. „Und dies wird in der Windenergiebranche nicht so oft verwendet. Einige Unternehmen haben mit einem digitalen Zwilling für die Lager und Zahnräder im Antriebsstrang der Turbine gearbeitet, aber nicht für Rotorblätter. Das ist einzigartig und natürlich ein interessanter Bereich für uns, da wir mit Rotorblättern arbeiten und diese testen.

„Aber es ist auch ein sehr schwieriger Bereich, da es sich um einige der am stärksten beanspruchten Strukturen handelt. Es ist auch eine Herausforderung, denn das Ziel ist, dass sie 20, 30 Jahre halten und jeden Tag bei jedem Wetter mit einer Turbine laufen. Es ist eine widrige Umgebung auf See. Daher ist es eine echte Herausforderung, Systeme zu bauen, die robust sind und in der Praxis funktionieren.“

Das Testen

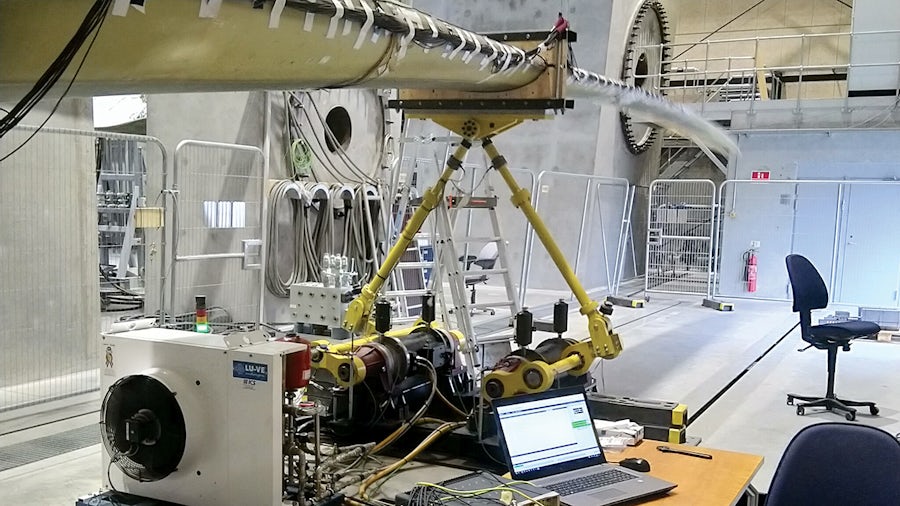

DTU Wind Energy führte physikalische Tests in der Software Simcenter Testlab™, 1D-Simulationen in der Software Simcenter Amesim™ und virtuelle Kanäle in der Software Simcenter Testlab Neo durch.

Für die Rotorblattprüfung verwendet die DTU Wind Energy experimentelle Strukturdynamik, um das Rotorblatt zu identifizieren. Dazu gehören die experimentelle Modalanalyse, die operationelle Modalanalyse und die dehnungsbasierte operationelle Modalanalyse. Darüber hinaus hat die DTU Wind Energy eine 3D-Finite-Elemente-Simulation (FE) und eine Korrelation mit der Prüfung durchgeführt.

Die freie Geometrie war die Basis für alle ReliaBlade-Tests und umfasste 124 Messpunkte. Die dehnungsbasierte operationelle Modalanalyse ist eine Kombination aus Dehnungsmessstreifen und Speckle-Mustern für digitale Bildkorrelationsmessungen (DIC). Die dehnungsbasierte Betriebsmodalanalyse bietet vier verschiedene Kraftstufen (1,50kN, 2,17kN, 2,65kN, 3,17kN), 76 Dehnungsmessstreifen entlang 12 Abschnitten und eine Abtastfrequenz von 200 Hz.

Simcenter Testlab wurde für die strukturdynamische Identifizierung, die Validierung numerischer Modelle, die schwingungsbasierte Schadenserkennung und modellbasierte Systemtests verwendet.

Die Entwicklung einer digitalen Plattform half bei der Automatisierung der modalen Modellschätzung, der Übertragung von Daten aus dem Internet der Dinge (IoT) in die IBM® Cloud, virtuellen Sensoren und modellbasierten Systemtests sowie der Integration von Test und Simulation.

Die Ergebnisse des ReliaBlade-Projekts zeigen, wie die DTU Wind Energy die entwickelte Architektur des digitalen Zwillings von der vollständigen Simulation bis zum maßstabsgetreuen Rotorblatt anwenden kann. Die DTU Wind Energy überprüfte zudem, wie sie Methoden des maschinellen Lernens einbetten, automatisierte Modellaktualisierungen durchführen und eine schwingungsbasierte Zustandsüberwachung im ReliaBlade-Projekt einsetzen kann.

„Die Zusammenarbeit mit Simcenter ist meiner Meinung nach eine großartige Möglichkeit, die Vision für dieses Projekt zu entwickeln“, sagt Branner.

Die Technische Universität Dänemark stellt sich eine Zukunft vor, in der ein Rotorblatt beim Verlassen des Werks nicht nur aus dem physischen Rotorblatt besteht, sondern einen digitalen Zwilling umfasst.

Rotorblätter sind einzigartig und alle haben kleine Unvollkommenheiten oder Abweichungen, die sich während des Fertigungsprozesses manifestieren. Ingenieure müssen alle Materialeigenschaften berücksichtigen, da sie leicht unterschiedlich sein können. Das ReliaBlade-Projekt arbeitet mit Scantechnologien, um diese Unvollkommenheiten zu berücksichtigen und sie in den einzigartigen digitalen Zwilling des Rotorblatts aufzunehmen.

Durch das Anbringen von Sensoren am Rotorblatt lässt sich überwachen, was mit dem Rotorblatt während seiner Nutzungsdauer passiert. Reale Schäden an Rotorblättern werden im Labor überwacht, indem die Rotorblätter mit Erregern belastet und dann mit Sensoren gemessen werden, um den kumulativen Schaden im Laufe der Zeit zu erkennen. Diese Informationen werden verwendet, um den individuellen digitalen Zwilling entsprechend zu aktualisieren. Auf diese Weise kann der digitale Zwilling eines Rotorblatts jederzeit den tatsächlichen Zustand des physischen Rotorblatts darstellen.

Mit diesem optimierten digitalen Zwilling ist es möglich, weitere erkenntnisbasierte Entscheidungen zu treffen. Wenn ein Rotorblatt repariert werden muss, lassen sich mit seinem digitalen Zwilling verschiedene Reparaturmethoden simulieren und davon ausgehend lässt sich entscheiden, welche spezifische Reparaturoption für den Schaden am besten geeignet ist. Man könnte den digitalen Zwilling auch nutzen, um Entscheidungen darüber zu treffen, wie die Turbine betrieben werden soll, damit der Schaden sich nicht weiter ausdehnt.

Das ReliaBlade-Projekt nutzt einen umfassenden digitalen Zwilling, um Turbinen zu überwachen und die Rotorblätter von Windkraftanlagen zuverlässiger zu machen. Deshalb heißt es ReliaBlade.