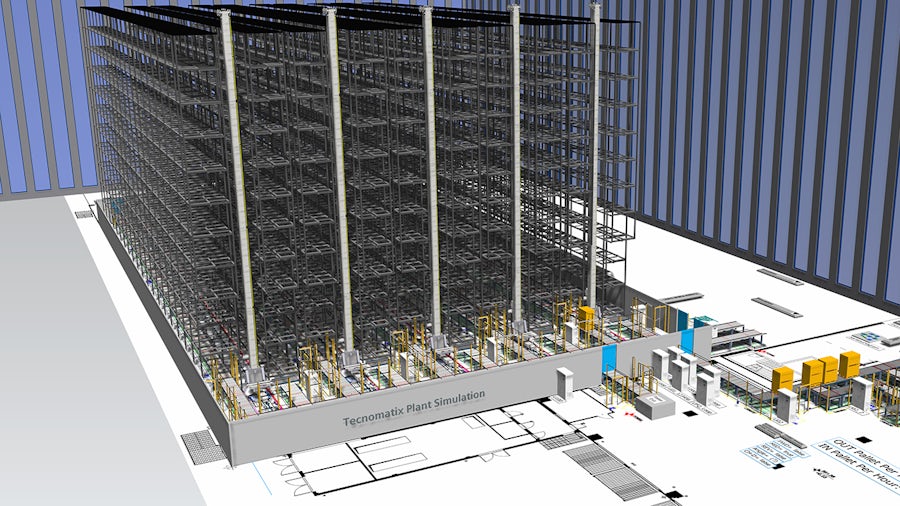

利用全面数字孪生,将立体仓库的调试时间缩短 30%

费列罗利用 Tecnomatix Plant Simulation 将实现仓库可用性目标的时间缩短了 88%...

Ferrero

费列罗公司(简称“费列罗”)是一家意大利品牌巧克力和糖果产品制造商,也是全球最大的巧克力生产商和糖果公司之一。

- 总部:

- Alba, Italy

- 产品:

- Plant Simulation X Essentials

- 工业板块:

- 消费品和零售行业

西门子的全球业务覆盖、出色的技术水平和良好的伙伴关系极大地促进了我们的工作。我非常期待后续更多合作项目的到来。

轻松便捷物流

高货架立体仓库可以储存成百上千个 12-50 米高的货物托盘,这对于物流专业人士来说,可谓是喜忧参半。喜的是他们可以利用相对较小的空间来储存大量的货物。储存和检索流程之间的机械化和自动化程度越高,货物完好送达客户手中的时间就越快。但对于规划者而言,由于立体仓库固有的复杂性,在其建设完工且所有流程正常运行之前,却可能是噩梦一场。

费列罗利用西门子 Tecnomatix® 产品组合中的 Plant Simulation 取得了新突破。该技术与 SIMATIC 自动化结合使用,可以快速调试立体仓库。

Tecnomatix 是 Siemens Digital Industries Software 旗下综合性、集成式软件和服务 Xcelerator 产品组合的一部分。

费列罗集团是第三代家族企业,年营业额高达 123 亿欧元。公司总部位于意大利皮埃蒙特大区北部小镇阿尔巴,现任公司经理乔瓦尼·费列罗 (Giovanni Ferrero) 的祖父母于上世纪四十年代在这里开办了一家糕点厂。每当我们在商店里看到健达巧克力或健达奇趣蛋时,脑海中就会浮现那些与费列罗有关的童年回忆。有关 duplo 和 hanuta 的收藏图片,尤其是与世界杯或欧洲杯足球赛有关的图片颇具传奇色彩。他们生产许多标志性品牌产品,例如 Mon Chéri 酒心巧克力、TicTac 糖果和 Ferrero-Küsschen 榛子巧克力。

由于费列罗需要在生产后尽快将产品送入分销环节,立体仓库对其而言必不可少,这也成了生产和销售流程链中一个战略节点。然而,仓库调试工作复杂而漫长。即便是自动化立体仓库,例如费列罗近期在其阿尔巴总部建造的仓库,从规划到完成试运行通常也要 25 个月。鉴于费列罗产品数量庞大,每耽误一天就会产生巨大成本。

控制技术基础

费列罗在仓库大楼完工时做好了调试准备,此时货架、堆垛机和传送带也已安装到位。调试的第一步是使用可编程逻辑控制器 (PLC) 和监测控制和数据采集 (SCADA) 系统进行特定控制编程。编程工作可与最后施工阶段同步进行。调试只有在安装好物流设备和控制系统并运行测试程序后才能进行。由于其复杂性,加上需要使用传送带和堆垛机移动托盘,整个过程历时 6 个月。

可用性目标

调试完成后,仓库在技术角度即可视为已完工,但必须达到 80% 的可用性才能与企业资源规划 (ERP) 系统进行连接。在为期三个月的扩展仓库管理 (EWM) 集成完成后,仓库随之开始了实际运行,其中包括长达两个月的过渡阶段。在这个阶段中,系统各方面性能经过慢慢调整,直到所有系统(包括运输技术、控制、物料流系统 (MFS)、仓库管理系统 (WMS) 和 ERP)平稳运行为止。在投入运行 6 个月后必须达到 98% 的可用性。

虚拟调试

技术合作伙伴西门子为费列罗提供了全方位的服务,不仅为其安装完成了立体仓库的安装,还提供了 PLC 驱动技术和自动化控制。费列罗工程物流经理迪特马尔·伦克 (Dietmar Lenk) 负责立体仓库调试工作。对于阿尔巴总部的最后一个项目,伦克及其团队大胆尝试了新事物:虚拟调试。他原来的专业就是自动化技术,并且多年来一直关注西门子在虚拟化领域的发展,所以选择了 Tecnomatix Plant Simulation 来完成这项任务。虽然 Plant Simulation 最初是面向制造工厂的物料流仿真而开发,但它也能满足仓储物流行业的超高要求。其目标是将仓库调试时间缩短 30%。

由于之前没有处理过立体仓储物流领域的项目,西门子首先使用 Tecnomatix Plant Simulation 创建了一个包含各种必要标准组件的资源库。这项基本工作只需进行一次,即可让后续项目从中受益。这项工作虽然耗时 9 周,但伦克却感到非常轻松:“根据以前的类似项目,我非常清楚必须要为试验变体留下一定时间,”伦克说。

“随着流程质量进一步提高,我们就能加快项目进度,早日取得成果。阿尔巴立体仓库的调试工作涉及 8,000 个托盘货位和 4 台堆垛机,采用虚拟调试方法只用了 13 周即可完成。2019 年,我们在米兰附近的 Pozzuolo 采用传统方法将一个几乎完全相同的立体仓库投入了运营。然而,完成当时那项工作不仅需要一个规模庞大的团队,而且还花费了 19 周时间。由此可见,实现节约目标可以说是立竿见影!”

3 周与 6 个月

在阿尔巴项目开工三周后,我们按照欧洲物料搬运联合会 (FEM) 9.222 规则进行了第一次可用性测试。对于配有堆垛机和货架单元的系统,FEM 的验收和可用性规则是一个公认标准。要达到 98% 的可用性目标,原来通常需要 6 个月,而现在只需要 3 周,整整缩短了 88% 的时间。

虚拟化优势

“使用 Plant Simulation 进行虚拟调试后,仓库稳定性得到了显著提高,”伦克说。“得益于全面数字孪生的高质量和表现力,我们已提前数月达到了必要的可用性目标。在工程完工阶段,各类施工人员和设备安装人员通常会与我们的工程师一起在施工现场忙碌,这多少会妨碍调试工作顺利进行。而虚拟调试则可让我们在轻松的办公室环境中提前介入工作。

“这个优势的价值不可估量,空间距离的拉进有助于进行各种协调。例如以前,PLC 程序员坐在控制器旁边,而 SCADA 同事则在大厅的另一端。他们需要通过无线电进行工作协调。如果出现了问题,他们也不太容易在真实条件下重现问题。另一方面,如果所有程序员都在同一个房间里一起跟进项目,那么事情就容易多了,因为所有工作都集中在同一个系统上,并且可以精确重现。

“这些可靠性极高的仿真结果加快了项目进展,并提高了实际运行的质量。我们可以在理想条件下提前测试所有与 PLC 控制有关的自动化技术程序。这样我们不仅可以检测到 95% 的错误,还能大大减少最后一个热阶段所受到的压力。如果我们还像在采用全面数字孪生技术之前那样在实际环境中进行调试,那些编程质量不佳的控制逻辑中就会增加原因不明的物理误差。”

“这些物理误差可能是损坏的托盘,也可能是触发了传感器的包装残留物。过去,这些故障源混杂在一起,我们需要花很长时间才能把它们区分开。如今,有了虚拟调试,我们可能不再需要两个月的过渡阶段即可确定流程。因此,我们非常看好这一技术,并将使用 Plant Simulation 来处理比利时阿尔隆的下一个立体仓库,其中有 12,000 个托盘空间和 5 台堆垛机。”

远超实际速度

Tecnomatix Plant Simulation 在物料流仿真方面具有非常出色的性能和准确性。毕竟,它里面映射了所有 6,000 个传感器和 230 个驱动装置。以前因为物理局限性制约了实际调试的时间范围,现在通过虚拟方式得到了扩展和延伸。在实际调试中,托盘移动在加速到一定程度时就会因质量惯性而发生问题。同样,托盘完成一次完整运行也需要很长时间。而虚拟模型可以轻松进行加速,反过来加快了测试和编程的速度。与实际调试相比,Tecnomatix Plant Simulation 可以实现 50,000 倍的加速度。对于虚拟调试部门,PLC 控制系统之前采用 1:1 设定实时节奏。Plant Simulation 和 PLCSIM Advanced 结合使用可以实现时间基准超频。PLCSIM Advanced 和 Plant Simulation 之间采用应用程序编程接口 (API),可确保两个系统保持同步,同时将超频速度考虑在内。如此一来,我们无需修改 PLC 代码就可以连接和执行仿真。

幸运之举

“对我们来说,在阿尔巴迈出虚拟调试的第一步是一种运气,”伦克说。“尽管由于新冠疫情,我们的施工现场停工了两个半月,但多亏有虚拟调试,我们的自动化开发并没有停顿!如果当初我们进行实际调试,一定会延误工期。尽管项目计划中并没有包含这种新型的工厂验收测试,但好在由于新冠疫情,我们能够以虚拟方式进行这种测试。对于比利时阿尔隆的项目,我们也将基于全面数字孪生开展自动化和 SCADA 技术相关操作培训。这非常适合我们,因为以前这只能在实际开始前不久才能进行,而且开始前用于培训的时间非常少。”

定义虚拟调试

伦克非常重视订单拣选期间虚拟调试的定义:“我们这里有不同的设计方案,但我坚持采用层模型的形式表示 VDI,其中 ERP 系统位于顶层。这里包括四个可能开展虚拟测试的领域:仓库管理系统 (WMS)、物料流系统 (MFS)、带 PLC 的控制层,以及带运输和堆垛机和堆垛设备的技术层。有些人在刚刚对 WMS 系统或其他单个层进行虚拟化时就大谈仿真了。而根据 VDI 的定义,这不能算仿真,只是单个测试区域的模拟。根据 VDI,仿真由 Plant Simulation 所提供的虚拟模型定义,涵盖以上四个领域,范围包括自动化(包括与所有系统通信的 PLC 软件)和硬件映射。只有 Plant Simulation 的全面演示才能提供一个结果可靠的真实测试环境。”

重点是 SAP EWM

在阿尔巴,一个专有 WMS 系统至今仍在使用。对于随后在比利时阿尔隆建造的立体仓库,重点在于需要纳入费列罗常用的 SAP EWM 模块,其中包括 WMS 和 MFS。借助 Plant Simulation,仓库存储和检索过程均采用虚拟方式通过不同策略进行优化,并进行了压力测试。此外,我们还可以在导入 SAP EWM 软件更新之前,先在受保护的虚拟环境中对其进行测试。现在,立体仓库项目运行中反复出现的许多较小的更改要求,可以先通过仿真轻松完成演练,然后再将理想方案投入实际运行。

解决方案的相互作用

对于费列罗而言,完成第一个立体仓库的虚拟调试有助于简化日后的工作,标志着向前迈出了重要一步:“西门子在所有领域为我们提供了大力支持,并进一步优化了我们的流程,”伦克说。“从立体仓库建设施工到技术设备安装再到最后的自动化和仿真,我们一站式获得了所需的一切。西门子的全球业务覆盖、出色的技术水平和良好的伙伴关系极大地促进了我们的工作。我非常期待后续更多合作项目的到来。”

使用 Plant Simulation 进行虚拟调试后,仓库稳定性得到了显著提高。