Standaryzuj i digitalizuj procesy, aby zwiększyć wydajność produkcji, zmniejszyć ilość odpadów i poprawić jakość danych

Polipak wykorzystuje Opcenter Execution Process i Opcenter APS, aby działać bardziej elastycznie, wydajnie i w sposób zrównoważony

Polipak

Polipak Sp. z o.o. jest jednym z wiodących producentów toreb, arkuszy foliowych i rękawów foliowych. Oferuje produkty dla gospodarstw domowych i firm działających w różnych sektorach.

https://polipak.com.pl/en/strona-www/

- Centrala:

- Środa Wielkopolska, Poland

- Produkty:

- Opcenter APS, Opcenter Execution Process

- Sektor przemysłowy:

- Produkty konsumenckie i handel detaliczny

Korzystanie z Opcenter wspiera w ten sposób podejmowanie strategicznych decyzji, umożliwiając nam szybkie reagowanie na zmieniające się potrzeby i okoliczności klientów.

Wykorzystanie ugruntowanej i godnej zaufania reputacji

Torby foliowe, w tym worki na śmieci, folie plastikowe i folie rękawowe, są niewątpliwie niezbędnymi produktami codziennego użytku i są wykorzystywane w większości gospodarstw domowych oraz w wielu gałęziach przemysłu przez pracowników i firmy z branży spożywczej, handlu detalicznego i firmy budowlane. Polipak z siedzibą w Środzie Wielkopolskiej, jest wiodącym producentem w Europie Środkowo-Wschodniej i jest częścią Grupy Sarantis, która zbudowała silną markę, której zaufały miliony konsumentów. Wyróżniając się szeroką gamą produktów, obejmującą rozwiązania standardowe i „szyte na miarę”, firma odgrywa kluczową rolę na rynku, specjalizując się w produkcji różnorodnych wyrobów z folii z tworzyw sztucznych.

Digitalizacja w celu osiągnięcia dynamicznego rozwoju firmy

Grupa Sarantis przywiązuje dużą wagę do zrównoważonego rozwoju jako kluczowego elementu swojej strategii biznesowej. Tym samym Polipak nieustannie dąży do zwiększania efektywności produkcji, obniżania kosztów i minimalizowania swojego wpływu na środowisko przy zachowaniu najwyższej jakości produktów, co jest stałym wyróżnikiem firmy na rynku.

Aby stale doskonalić procesy i dalej wzmacniać swoją pozycję rynkową oraz zrównoważony rozwój w duchu nowoczesnych technologii, Polipak potrzebował systemów kompleksowo zarządzających procesami produkcyjnymi, automatyzujących raportowanie i optymalizujących wykorzystanie zasobów. Dodatkowo należało wdrożyć i zintegrować systemy, aby zapewnić niezbędną kompatybilność pomiędzy istniejącymi systemami a poszczególnymi oddziałami i spółkami Grupy Sarantis działającymi w różnych regionach świata.

Wraz z szybkim wzrostem wolumenu produkcji i zwiększającą się liczbą maszyn, Polipak musiał przejść na bardziej zaawansowane narzędzia planowania i zarządzania. Jeśli chodzi o wyzwania związane z wydajnością produkcji i optymalizacją zasobów, pokazało to, że tradycyjne metody, takie jak ręcznie wypełniane arkusze danych, stawały się nieskuteczne.

Aby to osiągnąć, Polipak nawiązał współpracę z firmą ASKOM, partnerem firmy Siemens Digital Industries Software, w celu wdrożenia oprogramowania Opcenter™ do zaawansowanego planowania i harmonogramowania (APS) oraz nadzoru realizacji produkcji (MES). Ponadto Opcenter jest częścią platformy biznesowej Siemens Xcelerator obejmującej oprogramowanie, sprzęt i usługi.

„Potrzebowaliśmy rozwiązania, które zapewni pełną identyfikowalność i kontrolę na każdym etapie produkcji” – mówi Andrzej Migda, konsultant ds. systemów informatycznych w firmie Polipak. „Naszym celem była integracja nowoczesnych rozwiązań cyfrowych, aby lepiej zarządzać złożonym procesem wieloetapowej produkcji. Dlatego też zintegrowaliśmy APS i MES firmy Siemens, co stało się kluczem do rozwoju firmy.”

-640x360.jpg?auto=format,compress&w=843&q=60)

Optymalizacja procesów i minimalizacja odpadów

Trzy kluczowe działy funkcjonujące w firmie, Wydział Folii, Wydział Rolomatów i Wydział Regranulacji, a także równie ważny system centralnego zasypu surowców, są ze sobą ściśle powiązane w ramach wieloetapowego procesu produkcyjnego. Proces rozpoczyna się w pełni zautomatyzowanym procesem przygotowania partii wejściowej mieszanki granulatów składającej się z kilkunastu surowców, dodatków i barwników dla każdej wytłaczarki z osobna, w tym dla maszyn trójwarstwowych dla każdego ślimaka w centralnym układzie dozowania. Jako proces w pełni zautomatyzowany, system transportuje i dostarcza gotowy wsad mieszanki surowców do konkretnego ślimaka w wytłaczarce. Po uruchomieniu podawania surowca system wytwarza folię na wytłaczarkach, zwija ją w bele, a następnie transportuje do magazynu folii. Gdy folia jest potrzebna do produkcji worków, transportowana jest ona na Wydział Rolomatów, gdzie produkuje się gotowe produkty. Te procesy produkcji folii i toreb generują odpady. Chociaż Polipakowi udało się zmniejszyć ilość odpadów, przy obecnym poziomie produkcji generuje on około 5000 ton rocznie. Tak duża ilość wymaga sprawnego recyklingu, aby można ją było ponownie wykorzystać w procesie produkcyjnym.

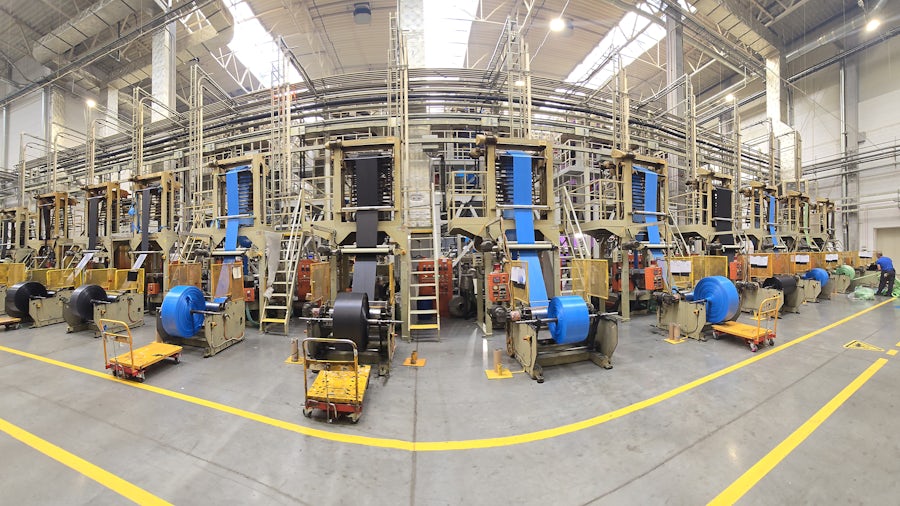

Rozpoczynając wdrażanie cyfrowych rozwiązań firmy Siemens, Polipak dysponował zakładem produkcyjnym wyposażonym m.in. w 67 wytłaczarek (w tym maszyny trójwarstwowe i dwuwarstwowe, czyli łącznie 95 ślimaków) na Wydziale Folii, 32 maszyny na Wydziale Rolomatów, zautomatyzowane linie pakujące, maszyny do produkcji regranulatu (rodzaj tworzywa produkowanego z materiałów pochodzących z recyklingu) z odpadów oraz zautomatyzowany centralny zasyp surowca do wytłaczarek.

Aby zapewnić płynne działanie systemu, niezbędne były zaawansowane narzędzia do planowania i zarządzania produkcją, odpowiednie do ich dużej i stale rosnącej skali działania. Dzięki rozwiązaniom firmy Siemens Polipak może efektywnie zarządzać swoją złożoną infrastrukturą oraz optymalizować procesy produkcyjne, zakupowe i sprzedażowe, a także minimalizować straty surowców.

-640x360.jpg?auto=format,compress&w=843&q=60)

Wspieranie podejmowania strategicznych decyzji

Dzięki Opcenter APS Polipak zautomatyzował harmonogram produkcji, optymalizując w ten sposób wykorzystanie zasobów i przyspieszając realizację zamówień. Firma zastąpiła czasochłonne i podatne na błędy planowanie produkcji elastycznym procesem harmonogramowania. Uwzględnia to wieloetapowy charakter produkcji, ograniczenia produkcyjne oraz dostępność zasobów i materiałów, a także uwzględnia harmonogram planowanych dostaw surowców.

Wykorzystując ten system APS, Polipak przyspieszył także proces planowania i umożliwił lepsze wykorzystanie mocy produkcyjnych. Dzięki temu firma może szybciej i sprawniej realizować zamówienia. Jednocześnie wykorzystanie wdrożonego systemu APS umożliwia elastyczne dostosowanie się do zmian w produkcji, w tym szybką reakcję na awarie maszyn czy ewentualne braki surowców. Integracja z innymi systemami, takimi jak system zarzadzania przedsiębiorstwem (ERP), system MES czy centralny zasyp surowców, umożliwia płynny przepływ informacji, co przekłada się na większą dokładność planowania i pozwala na tworzenie realistycznych scenariuszy produkcji.

„Korzystanie z Opcenter wspiera w ten sposób podejmowanie strategicznych decyzji, umożliwiając nam szybką reakcję na zmieniające się potrzeby i wymagania klientów” – mówi Migda. „Monitorując produkcję w czasie rzeczywistym, możemy ocenić postęp planu, co jest kluczem do utrzymania wysokiej produktywności i minimalizacji przestojów.”

Wykorzystanie Opcenter do zarządzania jakością produkcji

Wdrożenie Opcenter Execution Process, rozwiązania MES firmy Siemens, w firmie Polipak było kluczowym krokiem w kierunku wykorzystania systemów informatycznych do wspomagania zarządzania procesami produkcyjnymi. Opcenter Execution Process to główny system do zarządzania produkcją wraz z innymi systemami, w tym APS, ERP, systemem zarządzania magazynem (WMS), centralnym zasypem i systemem zarządzania utrzymaniem ruchu (CMMS). Utrzymując interfejsy, udostępniając dane i dwukierunkową komunikację w czasie rzeczywistym, MES tworzy zintegrowane środowisko zarządzania produkcją.

Przed wdrożeniem MES monitorowanie produkcji i zarządzanie danymi były fragmentaryczne i wymagały dużej ilości pracy ręcznej. Dzięki systemowi Opcenter Polipak może dokładnie śledzić proces produkcyjny w czasie rzeczywistym, co znacznie poprawiło przejrzystość i kontrolę nad operacjami na hali produkcyjnej. System MES zbiera i analizuje dane z maszyn, pozwalając firmie zidentyfikować potencjalne problemy, zanim wpłyną one na efektywność produkcji.

Korzystanie z Opcenter umożliwia także lepszą synchronizację działań operacyjnych, od przyjęcia surowców, poprzez produkcję, aż po końcowe pakowanie i dystrybucję produktów. Integracja danych produkcyjnych z systemem MES zapewnia pełną przejrzystość w całym łańcuchu produkcyjnym, co skutkuje wyższą jakością produktu i minimalną ilością odpadów. Jednocześnie sprawne procedury przyjmowania produktów, półproduktów i odpadów w systemie MES pozwalają Polipakowi na śledzenie parametrów wydajnościowych i jakościowych w czasie rzeczywistym oraz reagowanie na pojawiające się problemy, wpływając na obserwowane przez nie wskaźniki efektywności.

Dodatkowo wykorzystanie Opcenter Execution Process odgrywa kluczową rolę w zarządzaniu jakością, umożliwiając monitorowanie parametrów produkcji i wczesne wykrywanie odchyleń od standardów jakości. Zmniejsza to ilość odpadów i reklamacji oraz wspiera ciągłe doskonalenie procesów produkcyjnych.

Dzięki kompatybilności i integracji systemów Polipak korzysta ze spójnego przepływu informacji, co pozwala na optymalizację wykorzystania zasobów i utrzymanie wysokiego poziomu efektywności produkcji. Tym samym wdrożenie systemu MES firmy Siemens stało się fundamentem nowoczesnego i zrównoważonego zarządzania produkcją w Polipaku, wspierając firmę w osiąganiu jej celów strategicznych.

Wpajanie zrównoważonego rozwoju firmy

Wdrożenie rozwiązań Siemensa w Polipaku pozytywnie wpłynęło na działalność firmy, jej efektywność i zrównoważony rozwój. „Dzięki zaawansowanym systemom APS i MES firmy Siemens możemy precyzyjnie zarządzać naszymi zasobami i procesami produkcyjnymi, wzmacniając naszą konkurencyjność” – mówi Migda.

Coraz lepiej zarządzając zasobami, Polipak na przestrzeni lat zwiększył udział regranulatu w produkcji z 30 proc. do aż 90 proc. Wzrost ten jest efektem strategicznego podejścia do surowców, które obejmuje nie tylko zakup regranulatu i przetwarzanie własnych odpadów produkcyjnych, ale także zakup z rynku czystych odpadów poprodukcyjnych. W ten sposób odpady, które wcześniej trafiały na składowisko, są obecnie wykorzystywane jako cenny surowiec, wspierający działania firmy na rzecz ochrony środowiska. Kluczowym elementem tego procesu jest rozwijający się Wydział Regranulacji.

Dążenie do zwiększania udziału regranulatów w produkcji wymaga zapewnienia odpowiedniej jakości surowców. W odpowiedzi Polipak przewidywał uruchomienie do końca tego roku zautomatyzowanej instalacji do mycia odpadów, która umożliwi produkcję regranulatu nawet z zakupionych odpadów o niższej jakości.

Działania te nie tylko obniżają koszty produkcji i wspierają cele zrównoważonego rozwoju, ale także umacniają pozycję Polipaku jako lidera w produkcji ekologicznych opakowań foliowych. Integrując odpady jako surowce, firma skutecznie minimalizuje swój wpływ na środowisko i promuje bardziej zrównoważone podejście do produkcji.

Polipak planuje dalszy kompleksowy rozwój i integrację systemów cyfrowych, w tym MES. Rozszerzenie funkcjonalności Wydziału Rolomatów, wdrożenie systemu MES na Wydziale Regranulacji oraz poszerzenie zakresu systemu automatyki o możliwość odczytu parametrów w czasie rzeczywistym z maszyn jeszcze nie podłączonych do systemu zwiększy możliwości kontroli produkcji i umożliwi kompleksową analizę parametrów produkcji . Standaryzacja z rozwiązaniami Siemens otwiera drogę do pozbawionego ryzyka, mniej kosztownego procesu wdrażania funkcjonujących rozwiązań w kolejnych obiektach Grupy Sarantis w Europie.

„Integracja rozwiązań Siemensa przy pomocy ASKOM pozwoliła nam zwiększyć efektywność produkcji i na bieżąco monitorować wydajność, co pomaga nam odnieść sukces na dzisiejszym dynamicznym rynku” – mówi Migda.

Dzięki zaawansowanym systemom APS i MES firmy Siemens możemy precyzyjnie zarządzać naszymi zasobami i procesami produkcyjnymi, wzmacniając naszą konkurencyjność.