Wykorzystanie kompleksowego cyfrowego bliźniaka do skrócenia czasu uruchomienia magazynu wysokiego składowania o 30%

Firma Ferrero wykorzystuje rozwiązanie Tecnomatix Plant Simulation do skrócenia czasu osiągnięcia docelowej dostępności o 88%...

Ferrero

Ferrero SpA, firma lepiej znana pod nazwą Ferrero Group lub po prostu Ferrero, to włoski producent markowych wyrobów czekoladowych i cukierniczych, będący jednym z największych producentów w tej branży na świecie.

- Centrala:

- Alba, Italy

- Produkty:

- Plant Simulation X Essentials

- Sektor przemysłowy:

- Produkty konsumenckie i handel detaliczny

Globalna obecność firmy Siemens, doskonałe technologie i dobre partnerstwo bardzo ułatwiają naszą pracę. Nie mogę się już doczekać kolejnego wspólnego projektu.

Łatwa logistyka

Magazyn wysokiego składowania, w którym można składować setki lub tysiące palet na wysokości od 12 do 50 metrów, to zarówno marzenie, jak i koszmar logistyków. Jest marzeniem, ponieważ umożliwia przechowywanie dużych ilości towarów na stosunkowo niewielkiej powierzchni użytkowej. Im bardziej mechaniczne i zautomatyzowane są procesy magazynowania i pobierania towaru, tym szybciej towar może dotrzeć do klienta w dobrym stanie. Jednak ze względu na swoją złożoność magazyn wysokiego składowania, który nie jest odpowiednio skonfigurowany, bez sprawnie przebiegających procesów, może być koszmarem dla planistów.

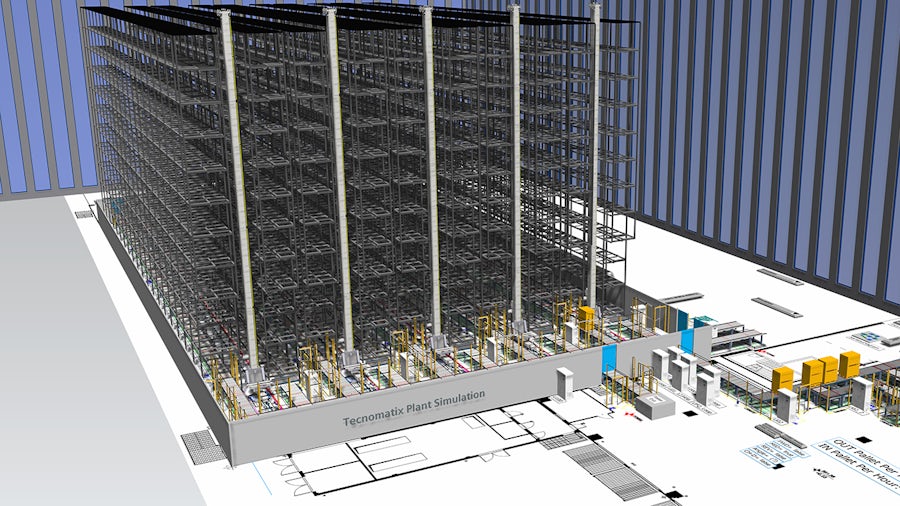

Firma Ferrero eksploruje nowe możliwości dzięki oprogramowaniu Plant Simulation w portfolio Tecnomatix®. Jest ono używane w połączeniu z automatyką SIMATIC do szybkiego oddania magazynu wysokiego składowania do eksploatacji.

Tecnomatix jest częścią kompleksowego i zintegrowanego portfolio rozwiązań i usług Xcelerator™ od firmy Siemens Digital Industries Software.

Grupa Ferrero to rodzinna firma, prowadzona już przez trzecie pokolenie właścicieli, a jej roczne obroty wynoszą 12,3 mld euro. Siedziba firmy znajduje się w Albie, miasteczku w Piemoncie w północnej części Włoch, gdzie dziadkowie obecnego dyrektora firmy, Giovanniego Ferrero, założyli cukiernię i fabrykę słodyczy w latach 40. ubiegłego wieku. Widok czekolady Kinder lub czekoladowego jajka niespodzianki w sklepie u wielu osób przywołuje wspomnienia z dzieciństwa, a kolekcjonerskie obrazki ze słodyczy Duplo i Hanuta, zwłaszcza z okazji piłkarski mistrzostwa świata lub Europy, są już wręcz legendarne. Firma produkuje wiele kultowych marek takich jak Mon Chéri, TicTac czy Ferrero.

Magazyny wysokiego składowania są niezbędne dla firmy Ferrero, zmierzającej do jak najszybszego wprowadzania towarów do cyklu dystrybucji po ich wyprodukowaniu. Stanowią one strategiczny węzeł w łańcuchu procesów między produkcją a sprzedażą. Jednak oddanie ich do eksploatacji jest często skomplikowanym i długotrwałym procesem. Na uruchomienie zautomatyzowanego magazynu wysokiego składowania zbudowanego niedawno w siedzibie firmy w Albie firma Ferrero potrzebowała aż 25 miesięcy od rozpoczęcia planowania do zakończenia fazy oddania do eksploatacji. Ze względu na dużą ilość towaru każdy stracony dzień wiąże się ze znacznymi kosztami.

Podstawy technologii sterowania

Firma Ferrero przygotowała się do przeprowadzenia oddania do eksploatacji uruchomienia, gdy budynek był już gotowy do użytku i wyposażony w układnice paletowe i przenośniki taśmowe. Pierwszym krokiem było opracowanie specyficznego programu sterowania przy użyciu programowalnego sterownika logicznego (PLC) oraz systemu kontroli nadzorczej i akwizycji danych (SCADA). Jego realizację rozpoczęto równolegle z ostatnim etapem budowy magazynu. Oddanie do eksploatacji nastąpiło dopiero po zamontowaniu wyposażenia i sterowników oraz przeprowadzeniu zaprogramowanych testów. Ze względu na złożoność oraz fakt, że palety są przemieszczane za pomocą przenośników i układnic, ten czasochłonny proces trwał sześć miesięcy.

Wymagana dostępność

Po oddaniu do eksploatacji magazyn jest uważany za technicznie ukończony i musi zapewniać dostępność na poziomie 80% przed połączeniem z systemem planowania zasobów przedsiębiorstwa (ERP). Po zakończeniu trzymiesięcznej integracji w zakresie rozszerzonego zarządzania magazynem (EWM) rozpoczyna się faza właściwej eksploatacji magazynu z trwającą dwa miesiące fazą zwiększania przepustowości. W tej fazie wydajność jest powoli dostrajana, aż cały system, na który składa się technologia transportowa, sterowanie, system przepływu materiałów (MFS), system zarządzania magazynem (WMS) i system ERP, będzie sprawnie działał. Sześć miesięcy po fazie oddania do eksploatacji dostępność przestrzeni magazynowej musi wynosić 98%.

Wirtualne oddanie do eksploatacji

Firma Ferrero odnosi korzyści z wszechstronności rozwiązań oferowanych przez jej partnera technologicznego, firmę Siemens, której różne działy oferują zarówno montaż wyposażenia magazynów wysokiego składowania, jak i sterowniki PLC z technologią sterowania i automatyką. Dietmar Lenk, będący kierownikiem ds. logistyki inżynieryjnej w firmie Ferrero, jest odpowiedzialny za oddanie magazynów wysokiego składowania do eksploatacji. Przy ostatnim projekcie w siedzibie firmy w Albie Lenk i jego zespół odważyli się na coś nowego: wirtualne oddanie do eksploatacji. Ponieważ jego specjalistyczna wiedza dotyczy technologii automatyki i od wielu lat śledzi rozwój rozwiązań firmy Siemens w dziedzinie wirtualizacji, do realizacji zadania wybrano oprogramowanie Tecnomatix Plant Simulation. Chociaż oprogramowanie Plant Simulation zostało pierwotnie opracowane do symulacji przepływu materiałów w zakładach produkcyjnych, jest również w stanie spełnić wysokie wymagania sektora logistyki magazynowej. Celem było skrócenie czasu oddania do eksploatacji o 30%.

Ponieważ jest to pierwszy projekt tego rodzaju w dziedzinie logistyki magazynu wysokiego składowania, firma Siemens najpierw utworzyła bibliotekę z wymaganymi standardowymi komponentami w oprogramowaniu Tecnomatix Plant Simulation. To podstawowe działanie trzeba wykonać tylko raz, ponieważ wszystkie późniejsze projekty będą korzystać z tej biblioteki. Choć jego realizacja zajęła dziewięć tygodni, Lenk zachował spokój: „Ze swoich doświadczeń przy podobnych wcześniejszych projektach wiem, jak ważne jest zarezerwowanie pewnej ilości czasu na próbne warianty”, mówi.

„Szybsze rezultaty projektu można osiągnąć później dzięki wyższej jakości procesów. Oddanie do eksploatacji magazynu wysokiego składowania w Albie, oferującego 8000 miejsc paletowych i cztery układnice palet, trwało 13 tygodni przy wsparciu rozwiązań wirtualnych. W 2019 r. przeprowadziliśmy konwencjonalne oddanie do eksploatacji niemal identycznego magazynu wysokiego składowania w Pozzuolo koło Mediolanu. Zespół realizujący ten projekt był jednak większy i potrzebował na niego 19 tygodni. Cel w zakresie oszczędności czasu udało się więc osiągnąć od razu!”

Trzy tygodnie zamiast sześciu miesięcy

Trzy tygodnie po uruchomieniu magazynu w Albie przeprowadzono pierwszy test dostępności zgodnie z wymogami European Materials Handling Federation (FEM) 9.222. Wymogi FEM dotyczące odbioru i dostępności systemów z układnicami palet i jednostkami obsługującymi regały są powszechnie przyjętym standardem. Docelową dostępność na poziomie 98%, której osiągnięcie zajmuje zazwyczaj sześć miesięcy, uzyskano w zaledwie trzy tygodnie, co oznacza redukcję o 88%.

Przewaga wirtualizacji

„Stabilność magazynu uległa zauważalnemu zwiększeniu dzięki wirtualnemu oddaniu do eksploatacji przy użyciu oprogramowania Plant Simulation”, mówi Lenk. „Dzięki wysokiej jakości i przejrzystości danych kompleksowego cyfrowego bliźniaka osiągnęliśmy wymaganą dostępność na wiele miesięcy przed terminem. Po zakończeniu prac budowlanym w magazynie pracują zazwyczaj liczne zastępy rzemieślników, monterów i inżynierów, co nie ułatwia przeprowadzenia oddania do eksploatacji. Dzięki wirtualnemu oddaniu do eksploatacji możemy rozpocząć prace znacznie wcześniej w spokojnej atmosferze biura.

„To ogromna korzyść. Fizyczna bliskość ułatwia koordynowanie działań. Do tej pory np. programista PLC siedział przy sterownikach, podczas gdy pracownik zajmujący się systemem SCADA znajdował na drugim końcu hali. Koordynacja działań odbywała się drogą radiową. W przypadku wystąpienia problemu odtworzenie go w warunkach rzeczywistych może nie być takie proste. Jeśli natomiast wszyscy programiści są w jednym pomieszczeniu i mogą wspólnie śledzić projekt, to znacznie ułatwia sprawę, bo wszystko dzieje się praktycznie w jednym systemie i jest dokładnie odtwarzalne”.

„Wiarygodność tych wyników symulacji przyspiesza realizację projektu i poprawia jakość rzeczywistej eksploatacji. Wszystkie nasze programy technologiczne w zakresie automatyki sterowników PLC możemy przetestować z wyprzedzeniem i w optymalnych warunkach. W ten sposób wykrywamy około 95% błędów i mamy znacznie mniej stresu w ostatniej gorącej fazie. Gdybyśmy przeprowadzali oddanie do eksploatacji w środowisku rzeczywistym, tak jak to miało miejsce przed zastosowaniem kompleksowego bliźniaka cyfrowego, doszłyby niedokładności fizyczne niespowodowane przez nieprawidłowo zaprogramowaną logikę sterowania”.

„Te niedokładności fizyczne mogą być na przykład uszkodzonymi paletami lub pozostałościami folii termokurczliwej negatywnie wpływającymi na działanie sensora. W przeszłości te źródła awarii mieszały się i ich bezpieczne oddzielenie ich od siebie zajmowało nam dużo czasu. Obecnie dzięki wirtualnemu oddaniu do eksploatacji prawdopodobnie nie potrzebujemy już dwumiesięcznej fazy zwiększania wykorzystania, aby ustabilizować procesy. Napawa nas to ogromnym optymizmem, dlatego wykorzystujemy oprogramowanie Plant Simulation, aby zmierzyć się z kolejnym projektem magazynu wysokiego składowania w Arlon w Belgii, z 12 000 miejsc paletowych i pięcioma układnicami palet”.

Szybciej niż w rzeczywistości

Wydajność i dokładność oprogramowania Tecnomatix Plant Simulation w symulacji przepływu materiałów są godne uwagi. Zmapowano do niego wszystkie 6000 sensorów i 230 sterowników. Tam, gdzie granice fizyki ograniczają horyzont czasowy rzeczywistego oddania do eksploatacji, można je poszerzyć dzięki wirtualizacji. Rzeczywiste palety można przyspieszać tylko do pewnego stopnia, zanim bezwładność ich masy spowoduje problemy. W związku z tym wykonanie pełnego przejazdu przez rzeczywistą paletę trwa dość długo. Wirtualny model można łatwo przyspieszyć, co z kolei przyspiesza testowanie i programowanie. Przy użyciu oprogramowania Tecnomatix Plant Simulation można uzyskać 50 000-krotne przyspieszenie w porównaniu z czasem rzeczywistym. W sektorze wirtualnego oddania do eksploatacji system sterowania PLC wcześniej wyznaczał tempo z czasem rzeczywistym 1:1. Połączenie oprogramowania Plant Simulation i PLCSIM Advanced umożliwia klientowi podkręcenie czasu. Interfejs programowania aplikacji (API) między oprogramowaniem PLCSIM Advanced i Plant Simulation zapewnia synchronizację między oboma systemami, uwzględniając prędkość taktowania. W ten sposób symulację może być podłączyć i przeprowadzić bez modyfikacji kodu PLC.

Łut szczęścia

„Dla nas pierwszy krok w kierunku wirtualnego oddania do eksploatacji magazynu w Albie był łutem szczęścia”, mówi Lenk. „Mimo trwającego dwa i pół miesiąca przestoju budowy wywołanego przez koronawirus wirtualne oddanie do eksploatacji pozwoliło nam uniknąć przestoju w rozwoju automatyki. Fizyczny proces uruchomienia skutkowałby opóźnieniami. Nowy typ testu odbioru fabryki nie był przewidziany w planie projektu, który na szczęście mogliśmy przeprowadzić wirtualnie ze względu na ograniczenia spowodowane przez koronawirus. Przy naszym kolejnym projekcie w Arlon w Belgii przeprowadzimy również szkolenie operatorów w zakresie automatyki i technologii SCADA na kompleksowym bliźniaku cyfrowym. Bardzo nam to odpowiada, ponieważ wcześniej było to możliwe dopiero na krótko przed rzeczywistym uruchomieniem, co wiąże się z krótkim oknem czasowym na przeprowadzenie szkoleń”.

Definicja wirtualnego oddania do eksploatacji

Lenk przykłada dużą wagę do definicji wirtualnego oddania do eksploatacji podczas kompletowania zamówień: „Mamy tu różne projekty. Ja trzymam się reprezentacji VDI w postaci modelu warstwowego. Jego warstwę górną stanowi system ERP. Mamy tu cztery możliwe obszary, pod kątem których można przeprowadzić wirtualne testy: system WMS, system MFS, poziom sterowników PLC oraz poziom techniczny z urządzeniami transportowymi i układającymi. Niektórzy mówią już o symulacji, gdy mamy do czynienia z wirtualizacją tylko systemu WMS lub innych poszczególnych poziomów. Zgodnie z definicją VDI nie jest to symulacja, lecz emulacja poszczególnych obszarów testowych. Według VDI definicję symulacji stanowią funkcje oferowane przez oprogramowanie Plant Simulation, ponieważ wirtualny model obejmuje wszystkie cztery obszary, od automatyki, w tym oprogramowanie PLC, po komunikację ze wszystkimi systemami i mapowanie sprzętu. Tylko kompleksowa prezentacja dostępna w oprogramowaniu Plant Simulation umożliwia utworzenie realistycznego środowiska testowego zapewniającego wiarygodne wyniki”.

Koncentracja na systemie SAP EWM

W magazynie w Albie nadal używa się własnego systemu WMS firmy. W odniesieniu do kolejnego magazynu wysokiego składowania w belgijskim Arlon skupiono się na włączeniu do systemu typowego dla firmy Ferrero modułu SAP EWM, łączącego funkcje systemu WMS i MFS. Dzięki oprogramowaniu Plant Simulation procesy magazynowania i pobierania są optymalizowane przez wirtualne odtwarzanie różnych strategii. Ponadto przeprowadza się testy warunków skrajnych. Ponadto można przeprowadzić testy aktualizacji oprogramowania systemu z SAP EWM w chronionym środowisku wirtualnym przed ich zaimportowaniem. Wiele drobnych zmian, które pojawiają się wielokrotnie w codziennym użytkowaniu magazynu wysokiego składowania, można teraz łatwo przeanalizować z zastosowaniem symulacji, zanim optymalny wariant zostanie wdrożony w rzeczywistym środowisku produkcyjnym.

Interakcje między rozwiązaniami

Przeprowadzenie wirtualnego oddania do eksploatacji pierwszego magazynu wysokiego składowania ułatwi przyszłe działania firmy Ferrero i stanowi znaczący krok naprzód: „Firma Siemens zapewniła nam bardzo skuteczne wsparcie w różnych obszarach i pomogła nam jeszcze bardziej zoptymalizować nasze procesy”, mówi Lenk. „Począwszy od budowy magazynu wysokiego składowania przez wyposażenie techniczne aż po automatykę i symulację: wszystkie rozwiązania dostarcza nam jedno przedsiębiorstwo. Globalna obecność firmy Siemens, doskonałe technologie i dobre partnerstwo bardzo ułatwiają naszą pracę. Nie mogę się już doczekać kolejnego wspólnego projektu”.

Stabilność magazynu uległa zauważalnemu zwiększeniu dzięki wirtualnemu sterowaniu za pomocą oprogramowania Plant Simulation.