Siemens Digital Industries Software 기술로 확장된 엔터프라이즈 전반에 걸쳐 제품 설계 정보 흐름 최적화

Teamcenter는 공구 제조업체인 Parpas Group이 공급업체를 더 효율적으로 관리하고 제품 설계 및 제조 속도를 높이도록 지원합니다.

Parpas Group

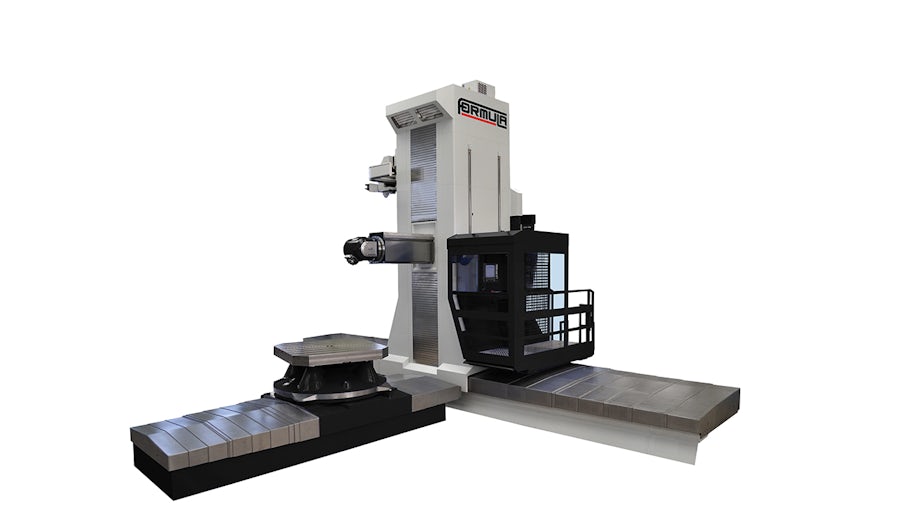

Parpas SpA는 대형 몰드 및 다이용 밀링 및 라우팅 작업을 전문으로 하며 중대형 밀링 기계 라인을 제작합니다.

- 본사:

- 카도네게 및 보르고리코, Italy

- 산업 분야:

- 항공우주 및 방위, 산업용 기계

Teamcenter 덕분에 부품 및 컴포넌트 재사용률을 높일 수 있었습니다. 고급 검색 기능은 단일 세부 정보 및 부품뿐만 아니라 다양한 기계와 주문에서 재사용할 수 있는 전체 운영 모듈에 적용할 수 있습니다.

외부 공급업체로의 정보 흐름 개선

Parpas Group은 Parpas SpA와 OMV SpA의 두 회사로 이루어져 있습니다. 두 회사는 함께 몰드 및 다이 생산을 위한 밀링 및 보어링(boring) 센터뿐만 아니라 항공우주산업용 기계 컴포넌트 및 대형 부품을 제조합니다. 또한 완전 통합된 비즈니스 및 도면 코드를 통해 기술 측면에서 강력한 시너지 효과를 내고 있습니다. Parpas와 OMV도 동일한 표준 재료를 사용합니다. 주요 고객으로는 Airbus, Boeing, Ferrari, Fiat, GE, General Motors, Lockheed Martin, McLaren, Pratt & Whitney 등이 있습니다.

BTO(Build-to-Order) 생산 방식을 기본적으로 사용합니다. 엔지니어는 표준 부품 및 컴포넌트 포트폴리오에서 선택한 다음 각 고객의 사양에 맞게 제작합니다. Parpas의 엔지니어링 부서 관리자인 Michele Bacco는 "기계를 급격하게 변경하더라도 항상 고객의 요구사항을 충족합니다."라고 말합니다.

10년 전 Parpas Group은 MRP(재료 요구사항 계획) 기능을 갖춘 DIAPASON ERP(전사적 자원 관리) 소프트웨어를 사용하기 시작했습니다. 비슷한 시기에 이 그룹은 2D CAD(Computer-Aided Design)에서 3D 모델링 소프트웨어로 마이그레이션하고 PDM(제품 데이터 관리) 시스템을 구현했습니다. Parpas Group에서 Dassault Systèmes의 SolidWorks® 소프트웨어를 채택한 후 경영진은 PDM 기능을 엔지니어링 부서 외부로 확장해야 한다고 판단했습니다.

Bacco는 "비즈니스가 성장함에 따라 데이터 관리 접근 방식을 변경하여 다른 내부 부서뿐만 아니라 비즈니스 파트너까지 액세스를 확대해야 했습니다."라고 말하며 다음과 같이 덧붙입니다. "자체 제조 부품의 점유율은 수년에 걸쳐 점차 감소하여 오늘날 부품의 70%를 아웃소싱하기에 이르렀습니다. 따라서 외부 공급업체를 더 효율적으로 관리해야 했습니다."

Parpas 경영진은 기능과 성능에 따라 PLM(제품 라이프사이클 관리) 솔루션을 평가했습니다. 이 업체는 Siemens Digital Industries Software의 Teamcenter® 소프트웨어가 신뢰성이 입증된 솔루션이라고 판단하여 이를 선택했습니다. CED(컨설팅, 엔지니어링, 개발) 서비스 부문을 담당하는 Daniele Marcato는 "수년간 지원해 온 Siemens Digital Industries Software 파트너인 Tech-Value에서 Teamcenter를 표준 패키지로 제공했습니다."라고 말하며 다음과 같이 덧붙입니다. "Teamcenter는 원활하게 구현되었으며, 특히 SolidWorks와 간편하게 통합할 수 있었습니다."

기존 PDM 시스템과 달리 Parpas는 Teamcenter를 사용해 모든 유형의 문서 파일 관리를 간소화할 수 있었습니다. 엔지니어링에서 개발 프로세스는 Teamcenter를 사용하여 생성된 BOM으로 시작됩니다. 그런 다음 BOM이 ERP 시스템으로 전송되어 생산 계획을 시작할 수 있습니다.

Bacco는 "기본적으로 Teamcenter BOM을 기반으로 진행되는 주문에 따라 작업하고 있습니다."라고 설명하며 다음과 같이 덧붙입니다. "시장에서 경쟁하려면 노력과 리소스를 투입하여 최고의 성과를 거두어야 합니다. 그렇게 해야 매번 처음부터 다시 설계해야 하는 상황을 피할 수 있습니다. Teamcenter 덕분에 부품 및 컴포넌트 재사용률을 높일 수 있었습니다. 고급 검색 기능은 단일 세부 정보 및 부품뿐만 아니라 다양한 기계와 주문에서 재사용할 수 있는 전체 운영 모듈에 적용할 수 있습니다."

재설계를 방지할 수 있어 처리 시간이 크게 단축되며, 이는 Teamcenter를 사용할 때 얻을 수 있는 또 다른 중요한 이점입니다.

Teamcenter는 긴밀한 통합과 개방성을 통해 DIAPASON과 연동하여 ERP 시스템에서의 직접 탐색 및 양방향 통합을 지원합니다. Teamcenter는 Parpas가 특정 기능을 활용하여 선호하는 공급업체를 관리하도록 지원함으로써 웹 클라이언트를 통해 액세스 권한을 관리할 수 있습니다. Marcato는 "현재 약 15곳의 공급업체가 Teamcenter에 액세스할 수 있습니다."라고 말하며 다음과 같이 덧붙입니다. "웹을 통해 로그인하여 작업에 대한 도면과 사양을 다운로드할 수 있습니다. Siemens는 설계자 17명을 위해 라이선스를 설치했으며 구매, 생산, 플랜트 현장, 창고 또는 품질 관리 분야의 직원을 위해 시각화 기능을 활성화했습니다. 작업 담당자가 직접 액세스하여 문서를 보고 인쇄할 수 있도록 최선을 다하고 있습니다."

SolidWorks를 사용해 생성한 CAD 데이터 외에도 엔지니어링 부서에서 생성한 문서와 함께 이전의 모든 CAD 리소스를 Teamcenter로 가져왔습니다. 여기에는 구매 사양, 기술 및 판매 문서, 계측 보고서, 가공 작업, 어셈블리 순서, 작업 지침이 포함되어 있습니다. 이 정보는 PDF(Portable Data Format), Word 및 Excel® 스프레드시트 소프트웨어, 그림 파일 등 다양한 형식으로 제공됩니다.

Bacco는 "Teamcenter를 사용하면 모든 유형의 문서를 쉽게 관리할 수 있다는 주요 이점을 얻을 수 있습니다."라고 말하며 다음과 같이 덧붙입니다. "이 솔루션은 제품 개발 프로세스에서 모든 작업자 간의 정보 공유를 지원합니다. 기술 부서의 초기 단계에서 지연이 발생하거나 진행 속도가 저하되면 모든 다운스트림 작업에 영향을 미치므로 효율적인 BOM 관리가 중요합니다. Teamcenter 사용을 조직 전반으로 확대한 지금, 쉽고 효율적인 문서 공유 프로세스로 인해 점점 더 많은 사용자가 다른 사무실에도 Teamcenter를 신속하게 구현해 달라고 요청하고 있습니다. 모두가 의사 결정을 내리거나 답을 찾는 데 필요한 정보를 신속하게 확인할 수 있다는 점을 높이 평가합니다."

Bacco와 Marcato는 릴리스 및 수정안 측면에서 Teamcenter의 안정성과 해당 시스템의 신뢰성을 강조합니다. 기존에 사용하던 PDM 시스템과 달리 Teamcenter를 사용하면서 워크플로 사용량이 크게 증가했습니다.

Teamcenter는 일상적인 비즈니스 운영을 중단하지 않고 구현되었습니다. 점진적으로 데이터를 가져오면서 효율적으로 준비 작업을 수행한 결과, 사용자는 꾸준한 속도로 계속 작업하여 상당한 양의 중요한 정보를 생성할 수 있었습니다.

Marcato는 "다음 단계에서는 외부 기술 사무소와 직접 통합합니다."라고 말하며 다음과 같이 덧붙입니다. "Teamcenter를 사용해 웹 클라이언트의 데이터 액세스 속도 및 효율 측면에서 더 많은 이점을 얻을 수 있을 것으로 기대합니다."

Teamcenter를 사용하면 모든 유형의 문서를 쉽게 관리할 수 있다는 주요 이점을 얻을 수 있습니다. 이 솔루션은 제품 개발 프로세스에서 모든 작업자 간의 정보 공유를 지원합니다.