Simcenter STAR-CCM+を使用して迅速に設計領域を探索し、早期に製品を市場投入したヒートポンプメーカー

Sandenがシーメンスデジタルインダストリーズソフトウェアのソリューションを使用して開発コストの削減と最大の製品性能を達成

SANDEN

サンデンは、水熱ヒートポンプ、暖房用ヒートポンプ、空調、業務用冷蔵庫、自動販売機など、広範囲にわたる加温・冷却アプリケーション向けの独自のCO2処理技術を開発しています。グローバル本社を日本に構えるサンデンは、エネルギーの保全と効率化を重視した主要部品のメーカーです。

- 本社:

- Tinténiac, Brittany, France

- 製品:

- Simcenter STAR-CCM+ Essentials

- 業種:

- 自動車 / 輸送機器

Simcenter STAR-CCM+を使用した統合的な設計探索の自動化アプローチのおかげで、開発時間とコストが大幅に削減しました。このアプローチがなければ、ここまで性能を向上させることはできなかったでしょう。

古くからの課題、新たな解決策

家庭用の温水ヒーターといった伝統ある市場でシェアを獲得するのは、高性能で環境にやさしい製品を顧客に提案していたとしても、簡単ではありません。新製品の設計・開発に要する時間とコストの一層の削減を求められる状況においてはなおさらです。SANDEN Manufacturing Europe (SME) の熱設計エンジニアは、上級開発エンジニアの協力を得て、二酸化炭素を作動流体とする革新的なヒートポンプ用の主要部品の設計にCFD (数値流体力学) シミュレーションを全面的に採用することで、この課題を克服しました。シーメンスデジタルインダストリーズソフトウェアのSimcenter™ STAR-CCM+™ソフトウェアを使用してシミュレーションを実施したところ、2回の物理試作試験が不要になったため、31,000€のコスト削減と36週間の短縮につながりました。さらに、ヒートポンプの蒸発器を通る気体流路の最適形状を見極め、蒸発器の熱伝達を最適化することを目指し、Simcenter STAR-CCM+に付属の複数領域横断型の設計探索ツールであるDesign Managerを使用してCFDベースの設計探索を完全に自動化しています。24個のCPUコアを使って6日間にわたってDesign Managerを実行し、より広範囲の設計可能性を探索した結果、時間とコストの削減に加え、従来の手動アプローチによるものと比べて性能が大幅に向上しました (例えば、蒸発器の熱伝達を測る主要性能指標である気流再循環率が60%改善)。

SMEの上級開発エンジニアであるAdrien Rochelle氏は当時の経験をこう振り返ります。「Simcenter STAR-CCM+を使用した統合的な設計探索の自動化アプローチのおかげで、開発時間とコストが大幅に削減しました。このアプローチがなければ、ここまで性能を向上させることはできなかったでしょう。」

シミュレーション - 開発時間の短縮とコスト削減の鍵

日本のサンデンは、CO2を冷媒として使用する住宅用上水加熱用ヒートポンプ開発のパイオニアとして、より高い性能とエネルギー効率を求める厳しいニーズに応えます。近年、従来の電気温水器と比べて、性能とエネルギー効率の優れたCO2冷媒ヒートポンプの人気を高まっています。CO2はまた、ヒートポンプの冷媒として一般的な素化ガス (Fガス) とは異なり、オゾン破壊係数 (ODP:Ozone-Depleting Potential) がゼロで、不燃性、無害なため、環境にやさしい自然の冷媒です。このことから、CO2冷媒ヒートポンプは、高いエネルギー効率と再利用が求められる新たな規制に準拠しており、低エネルギー消費を念頭に設計された新築の建造物に適しています。

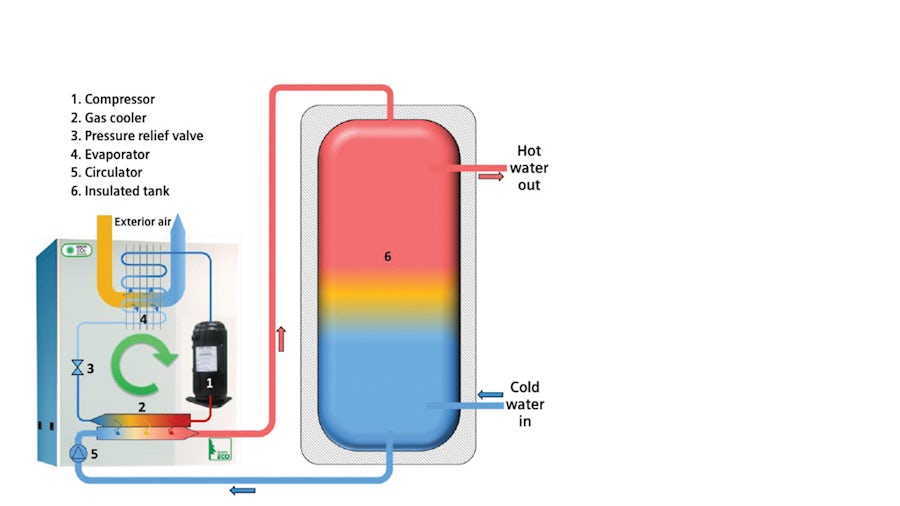

統合型ポンプがタンク底部から汲み上げた冷水はガス冷却装置を通って温められる、これが熱交換器 (同軸、対向型) です。水温は10°Cから約65°Cまで上昇し、温水はその後タンク上部の送出口付近に送られるため、ほぼ瞬時に65°Cの温水を利用できます。

CO2冷媒システムは比較的新しい技術ということもあり、従来の代替フロンガスによる電気ヒートポンプと比べて高コストです。こうしたことから、CO2冷媒システムの商品化にかかる時間とコストを最小化することを強く求められるようになってきました。この課題に対処する方法の1つとして、(作製と試験に時間がかかるうえ) コストのかかる物理試作機への依存をいかに減らすかということがあります。SANDENは、主要コンポーネントである蒸発器の最良設計案をSimcenter STAR-CCM+で自動探索することで、この課題に対処しています。

この蒸発器は、外気を冷媒流路に流し、冷媒 (CO2) が外気の熱を吸収する熱交換器です。蒸発器の熱伝達が改善されると、システム全体の性能向上につながります。つまり、蒸発器で最大の熱交換が行われるように流路形状を設計することが重要です。

Figure 2-2: Detail of ducting geometry surrounding the evaporator. Corresponding computational mesh is highlighted in purple.

Figure 2-1: Detail of ducting geometry surrounding the evaporator and its corresponding computational mesh. Evaporator is marked as component 4.

設計探索は単なる個別設計案の評価にあらず

SANDENの熱設計エンジニアと上級開発エンジニアは、ヒートポンプ用蒸発器の設計を手掛けてきた長年の経験を踏まえ、蒸発器の熱交換を最大化するための3つの指標を次のように定義しました。

- 蒸発器インターフェースを通る気体速度ができるだけ一定であること。とりわけ、速度の大きさの標準偏差は0.28 m/s未満とする。

- 蒸発器を通過する気流の速度は1.8 m/s未満とする。

- 空気循環比率を5%未満とする。再循環比率は、蒸発器を通過した後の対流比を断面図で示したものであり、蒸発器の効率を低下させるため、最小化すべきである。

図2-1は蒸発器周りのダクト形状、図2-2はSimcenter STAR-CCM+のシミュレーションに使用した計算メッシュです。遠心力ファン (図2-1の6) は、外気が上流ダクト(1)から吸引室(3)、蒸発器(4)と流れています。空気はその後、シュラウド(5)、ファンの筐体(7)を通って、最終的にファン(6)から下流ダクト(8)に送られます。設計しているダクト周りの蒸発器は比較的小さいことから、空気流路にねじれがあると設計がより難しくなります。

仮想プロトタイプとシミュレーションの価値を認識していたSANDENエンジニアは、Simcenter STAR-CCM+を使って蒸発器の流れをシミュレーションし、専門知識をベースに作り上げた複数の設計案を検証してきました。検証作業の目的は、個別の設計パラメーターが与える影響を理解することであり、必ずしも、新しい設計案を見つけるものではありません。それでもなお、前述した最大速度指標を満たす優れた「基準」設計 (ただし、残りの2つの指標は満たさない) を特定することに成功しました。

SANDENエンジニアが対処すべき次の課題は、すべての性能指標を満たすダクト形状を早期に見つけることです。まず着手したことは、いくつかの設計パラメーターを変化させてその影響を見るためにこれまで何年も手動で実行してきた従来の実験計画法 (DoE) の自動化でした。Javaのマクロを使用して、設計ポイントを自動で評価する手順を作り上げたところ、わずか5つの設計パラメーターを対象としていても非常に時間と手間がかかることが分かりました。そこで、Simcenter STAR-CCM+付属の設計探索ツールであるDesign Managerに着目しました。これは、設計プロセスにしたがって設計領域を自動探索する専用機能です。

図3に示すように、Simcenter STAR-CCM+を使用した設計探索は、根本的に新しい設計エンジニアリングの手法です。従来のアプローチ (前述のDOE計画) は、CADモデルを単純にシミュレーションして、十分な性能を発揮するかを評価し、続いて性能指標を満たす設計案が見つかるまでシミュレーションを続けるというものです。これは、演算リソースが限定的だった当時には非常に合理的なアプローチでしたが、設計忠実度など多くの点で不足があるほか、多数の設計パラメーターを扱うことができません。真の設計探索は、まず事前に性能指標 (目的) を定義し、インテリジェントな検索アルゴリズム (複数も可) に基づいて、より良い設計案を見つけるものです。この方法であれば、(適切な次元に対応した) 高忠実度の計算モデルを使用できるほか、多数の設計パラメーターを可変させることも可能です。

蒸発器用ダクトの設計にあたり、12種類の設計パラメーターをDesign Managerで探索しました (図4)。

Figure 4: The 12 design parameters used in the Simcenter STAR-CCM+ Design Manager study.

Figure 3: Traditional design approach versus design exploration.

一見してわずかな変更が性能を大幅に改善

図5は、24個のCPUコアで6日間にわたりDesign Managerを実行した後で、「基準」となるダクト設計とシミュレーション結果を比較したものです。目視しただけでは、形状が大きく違うということはありません。しかし、12種類の設計パラメーターのそれぞれの数値を見ると、いくつかに大きな違いが見てとれます。

さらに重要なこととして、設計変更によって性能指標に大きな変化があります (図7)。

図7は、Design Managerの設計探索から得られる大きな利点を示したものです。探索によって、より良い設計グループを設計者が特定することで、性能指標のバランスの最も取れた設計案を選ぶことができます。今回の蒸発器用ダクト設計においてSANDENのエンジニアが最終的に選んだ設計案は、再循環率が最小のものでした。赤い列で示す参照設計と比べて、最大速度と標準速度偏差が大きくなっています。Design Managerを使用するとさらに、性能指標に大きな影響を与える設計パラメーターがどれなのかを理解できます (この例のように複数の設計変数があるケースでは非常に有用な機能でしょう)。

もう1つ、SANDENエンジニアはSimcenter STAR-CCM+を使用して59回の解析評価を実行したことを付け加えておきます。うち、39種類はすべての3つの性能指標を満たし、19種類は少なくとも3つのうちの1つを満たしていました。コードエラーは1つのみでした。エラー率がここまで低かったのは、SANDENエンジニアとシーメンスの専任サポートエンジニアの緊密な協力の成果です。あり得ない形状を少しでも減らすため、1つ1つの設計パラメーターに対して許容値 (最小 / 最大) を慎重に設定しました。

インターフェースの速度のばらつきを示す図8を見ると、改良後はインターフェースの流速の均一性が高まっていることが分かります。加えて、再循環の領域 (速度分布で示す白い部分) はほぼ見られません。

Figure 7: Performance comparison of baseline and Design Manager improved designs, in addition to selected “final” design.

Figure 5: Comparison of baseline design and result of Design Manager exploration study.

まとめ

フランスにあるSME技術センターにSimcenter STAR-CCM+を導入したところ、開発のコストと期間が大幅に削減されました。Simcenter STAR-CCM+のシミュレーションは、(時間もコストもかかる) 2回の試作機と物理試験を省いても大丈夫だという確信を与えてくれました。また、Design Managerを使用したところ、試作と物理試験に費やしてきた時間のわずか何分の一かの時間で、より良い性能の設計案に到達できました。

時間とコストの削減に加え、設計パラメーターがシステムの性能にどのように影響するかを根本から理解するという大きな利点も得られました。Adrien Rochelle氏はこうまとめました。「Simcenter STAR-CCM+の設計探索機能は、設計性能と流脈線設計に対するわれわれの理解を深めてくれます。今では、設計パラメーターが主要応答に与える影響を把握でき、それが根本的な設計理解につながっています。シミュレーションを実行して設計に対する新たな知識と知見を得ることは、設計開発の裏付けになります。」

SANDENのチームが次に何を目指しているのかと問われたAdrien氏はこう応えました。「現在、Sanden Manufacturing Europeの車載空調システム用コンプレッサーの開発に同じプロセスを実装しようと取り組んでいます。」

Figure 8: Comparison of velocity distribution at the evaporator interface.

Simcenter STAR-CCM+の設計探索機能は、設計性能と流脈線設計に対するわれわれの理解を深めてくれます。今では、設計パラメーターが主要応答に与える影響を把握でき、それが根本的な設計理解につながっています。シミュレーションを実行して設計に対する新たな知識と知見を得ることは、設計開発の裏付けになります。