Un'università internazionale utilizza Simcenter per testare la durata delle pale delle turbine eoliche

Il Dipartimento di Wind Energy della Technical University of Denmark collabora con Siemens per utilizzare le soluzioni Simcenter per l'innovativo progetto ReliaBlade

Il Dipartimento di Wind Energy, Technical University of Denmark

La Technical University of Denmark è riconosciuta a livello internazionale come un'università leader nelle scienze tecniche e naturali.

- Sede centrale:

- Roskilde, Denmark

- Prodotti:

- Simcenter Amesim software, Simcenter Testlab Neo software

- Settore industriale:

- Energy & Utilities

L'obiettivo è rendere le pale delle turbine eoliche più affidabili utilizzando un digital twin. Questa è stata una delle idee alla base di questo progetto.

Con il cambiamento climatico come fattore di accelerazione, c'è una grande attenzione alle energie rinnovabili in Danimarca. Il Department of Wind Energy della Technical University of Denmark (DTU Wind Energy) e il progetto ReliaBlade si attengono agli obiettivi stabiliti dalle politiche danesi sulla migrazione legata ai cambiamenti climatici, sostenendo lo sviluppo di turbine eoliche con insight ingegneristici. Kim Branner è ricercatore senior e capo sezione presso il dipartimento di energia eolica DTU, nonché project manager per il progetto ReliaBlade.

Branner ha progettato eliche navali 30 anni fa come studente di tesi di laurea e negli ultimi 18 anni ha lavorato nella ricerca sull'energia eolica. Lui e il suo team DTU Wind Energy studiano, progettano e testano le pale delle turbine eoliche e lavorano con vari strumenti per sviluppare metodi al fine di comprendere la resistenza delle pale e la durata a fatica.

Le turbine offshore non sono facilmente visibili o udibili, ma vengono posizionate dove il vento è più diffuso. Valutare le turbine offshore e identificare un modo per monitorarle a fini di manutenzione è una sfida importante. È qui che entra in gioco il progetto ReliaBlade.

ReliaBlade è un progetto di ricerca congiunto danese-tedesco volto a sviluppare e offrire una dimostrazione di tecniche per creare un digital twin unico per ogni singola pala di turbina eolica, tenendo conto di specifici difetti e imperfezioni. La digitalizzazione dell'intero processo è fondamentale. Ciò è immediatamente evidente nell'uso di scansioni ad alta precisione, strumenti di test non distruttivi (NDT), tecniche avanzate di elaborazione delle immagini e modellazione multiscala delle pale. Il digital twin non solo tiene traccia delle condizioni attuali di una pala, ma può anche essere utilizzato per prevedere lo stato futuro della pala del rotore nel momento in cui compaiono i primi danni.

"ReliaBlade utilizza un digital twin completo per monitorare le turbine e rendere le pale delle turbine eoliche più affidabili. Ecco perché si chiama ReliaBlade", afferma Branner. "L'obiettivo è rendere le pale delle turbine eoliche più affidabili utilizzando un digital twin. Questa è stata una delle idee alla base di questo progetto.”

I progetti ReliaBlade mirano a garantire che le pale durino più a lungo senza interazione umana o altri problemi imprevisti. Utilizzando un digital twin e tecnologie di sensori nel processo di costruzione delle pale, DTU Wind Energy può sviluppare sistemi di monitoraggio delle condizioni che tengono sotto controllo la struttura e possono avvisare i proprietari di turbine eoliche di potenziali problemi o danni della pala. Ciò consente al proprietario della turbina eolica di modificare il modo in cui gestisce la turbina o di prendere una decisione in merito a una sua riparazione prima che il problema diventi troppo grave. E di provvedere a effettuare le riparazioni necessarie, idealmente in estate.

"Grazie ai sistemi di monitoraggio che possono essere dotati di un digital twin, si può intervenire prima che il danno diventi un problema e quindi rendere queste strutture più affidabili", afferma Branner.

Con la produzione di pale di prova in un ambiente di ricerca si può produrre la pala con strumentazione moderna e monitoraggio dettagliato del processo e reinserire i dati nella modellazione della pala per prevedere il comportamento dei danni nei test su larga scala condotti con metodi di test innovativi.

Piattaforma di digitalizzazione

Il team DTU Wind Energy sta collaborando con Siemens Digital Industries Software. Nell'ambito di questa collaborazione, DTU Wind Energy utilizza il software Simcenter™ per sviluppare un digital twin completo della turbina eolica per il progetto ReliaBlade. La piattaforma digitale ReliaBlade include il design della pala per il prodotto digitale, la produzione di pale e componenti, nonché le proprietà dei materiali e gli effetti dei difetti per la produzione digitale e infine consente di eseguire il test dei sottocomponenti e il test delle pale su larga scala per determinare le prestazioni digitali.

Simcenter fa parte di Siemens Xcelerator, il portfolio di software, hardware e servizi.

"Abbiamo scelto Siemens Digital Industries Software come partner perché gli sviluppatori hanno esperienza in ambito digital twin in altri settori e possiedono molti tool in grado di supportare questo sviluppo", afferma Branner. “Questo strumento non è usato così tanto nel settore dell'energia eolica. Alcune aziende hanno lavorato con un digital twin per progettare cuscinetti e ingranaggi nella trasmissione della turbina, ma non pale. Questa è un'area esclusiva e, naturalmente, per noi è interessante poter lavorare con pale e pale di prova.

“Ma rappresenta anche un'area molto impegnativa perché include alcune delle strutture con il carico maggiore. Progettare una pala è anche una sfida perché l'obiettivo è che duri 20, 30 anni, funzionando su una turbina ogni giorno con qualsiasi meteo. Il mare è un ambiente ostile. Quindi è davvero impegnativo costruire sistemi robusti e in grado di funzionare realmente".

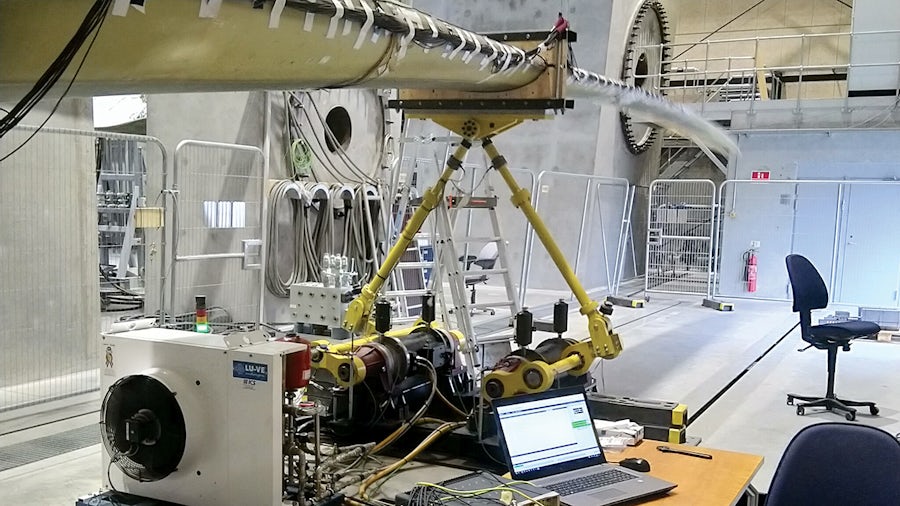

Il test

DTU Wind Energy ha eseguito test fisici nel software Simcenter Testlab, simulazione 1D nel software Simcenter Amesim™ e canali virtuali nel software Simcenter Testlab™ Neo.

Per il test delle pale, DTU Wind Energy utilizza dinamiche strutturali sperimentali per identificare la pala. Ciò include l'analisi modale sperimentale, l'analisi modale operativa e l'analisi modale operativa basata sulla deformazione. Inoltre, DTU Wind Energy ha integrato la simulazione 3D degli elementi finiti (FE) e la correlazione con il test.

La geometria free-free è stata la base per tutti i test ReliaBlade e comprendeva 124 punti di misurazione. L'analisi modale operativa basata sulla deformazione è una combinazione di estensimetri e pattern speckle per misurazioni di correlazione di immagini digitali (DIC). L'analisi modale operativa basata sulla deformazione presenta quattro diversi livelli di forza (1,50 kN, 2,17 kN, 2,65 kN, 3,17 kN), 76 estensimetri lungo 12 sezioni e frequenza di campionamento di 200 Hz.

Simcenter Testlab è stato utilizzato per l'identificazione della dinamica strutturale, la validazione di modelli numerici, il rilevamento dei danni basato sulle vibrazioni e il test del sistema basato su modelli.

Lo sviluppo della piattaforma digitale ha contribuito all'automazione della stima del modello modale, al trasferimento dei dati Internet of Things (IoT) a IBM® Cloud, ai sensori virtuali e all'integrazione di test e simulazioni di sistemi basati su modelli.

I risultati del progetto ReliaBlade mostrano a DTU Wind Energy come può applicare l'architettura gemella digitale sviluppata dal mockup completo alla pala in scala reale. DTU Wind Energy definisce anche come può integrare metodi di machine learning, eseguire l'aggiornamento automatico dei modelli e utilizzare il monitoraggio strutturale basato sulle vibrazioni nel progetto ReliaBlade.

"Lavorare con Simcenter è un ottimo modo, credo, per sviluppare la visione di questo progetto", afferma Branner.

La Technical University of Denmark immagina un futuro in cui quando una pala lascia la fabbrica è accompagnata dal suo digital twin.

Le pale sono uniche e presentano tutte piccole imperfezioni o difetti che si verificano nel processo di produzione. Gli ingegneri devono considerare tutte le proprietà del materiale, in quanto possono esserci piccole differenze. Il progetto ReliaBlade lavora con tecnologie di scansione per tenere conto di queste imperfezioni e includerle nell'esclusivo digital twin della pala.

Applicando sensori alla pala, è possibile monitorare ciò che accade alla pala durante il suo ciclo di vita. I danni reali alle pale vengono monitorati in laboratorio caricando le pale con eccitatori e quindi misurati con sensori per rilevare il danno cumulativo nel tempo. Queste informazioni vengono utilizzate per aggiornare di conseguenza il singolo digital twin. In questo modo, il digital twin di una pala può sempre rappresentare il vero stato della pala fisica.

Con questo digital twin ottimizzato, è possibile prendere ulteriori decisioni basate su insight. Quando arriva il momento in cui una pala ha bisogno di riparazioni, il suo digital twin può essere utilizzato per simulare diversi metodi di riparazione e in base a ciò si potrebbe decidere quale particolare opzione di riparazione è la migliore per il danno. Si potrebbe anche usare il digital twin per prendere decisioni su come far funzionare la turbina in modo che il danno non si acuisca o non aumenti di dimensioni.

Il progetto ReliaBlade utilizza un digital twin completo per monitorare le turbine e rendere le pale delle turbine eoliche più affidabili. Ecco perché si chiama ReliaBlade.