Ridurre del 30% i tempi di commissioning del magazzino verticale con il digital twin

Ferrero utilizza Tecnomatix Plant Simulation per ridurre dell'88% il tempo necessario a raggiungere il proprio obiettivo in termini di disponibilità...

Ferrero

Ferrero SpA, più comunemente nota come Gruppo Ferrero o semplicemente Ferrero, è un’azienda italiana produttrice di cioccolato e prodotti dolciari, nonché uno dei maggiori produttori di cioccolato e una delle principali aziende dolciarie al mondo.

- Sede centrale:

- Alba, Italy

- Prodotti:

- Plant Simulation X Essentials

- Settore industriale:

- Beni di consumo e vendita al dettaglio

La presenza di Siemens in tutto il mondo, l'eccellente tecnologia e l'ottima collaborazione facilitano enormemente il nostro lavoro. Mi auguro di poter collaborare presto ad un nuovo progetto.

Semplificare la logistica

Un magazzino verticale, che può essere utilizzato per stoccare centinaia o migliaia di pallet su scaffali alti dai 12 ai 50 metri, è sia un sogno che un incubo per i professionisti della logistica. È un sogno in quanto permette di immagazzinare un gran numero di merci utilizzando uno spazio relativamente ridotto. Quanto più meccanici e automatizzati sono i processi di prelievo e stoccaggio, tanto più velocemente la merce può arrivare al cliente in buone condizioni. Tuttavia, data la sua complessità, un magazzino verticale può essere anche un incubo per i planner, finché non viene allestito e tutti i processi non funzionano correttamente.

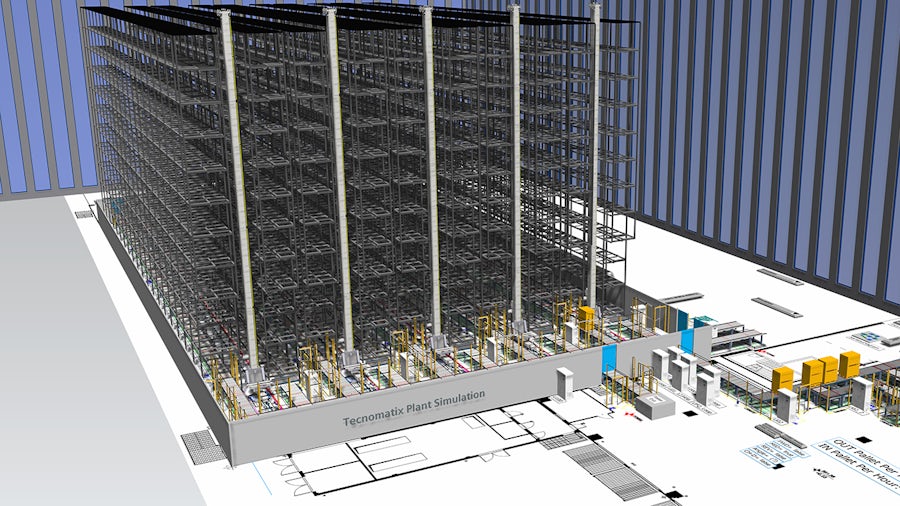

Grazie a Plant Simulation, disponibile nel portfolio Tecnomatix®, Ferrero sta raggiungendo nuovi traguardi. Utilizzato in combinazione con lo strumento di automazione SIMATIC, Plant Simulation permette di avviare rapidamente il magazzino verticale.

Tecnomatix fa parte di Xcelerator, il portfolio completo e integrato di software e servizi offerto da Siemens Digital Industries Software.

Il Gruppo Ferrero è un'azienda familiare di terza generazione, con un fatturato annuo di 12,3 miliardi di euro. La sede centrale si trova ad Alba, in Piemonte, dove i nonni dell'attuale direttore dell'azienda, Giovanni Ferrero, avviarono negli anni Quaranta una pasticceria e una fabbrica di dolciumi. Sono molti i ricordi d'infanzia strettamente legati al brand, ad esempio il cioccolato Kinder (Kinder Cioccolato) o gli ovetti Kinder (Kinder Sorpresa). Le figurine nelle confezioni di Ferrero Duplo e Hanuta, soprattutto per i campionati mondiali o europei di calcio, sono leggendarie. L’azienda produce inoltre molti prodotti diventati iconici come Mon Chéri, Tic Tac e Ferrero-Küsschen.

I magazzini verticali sono indispensabili per Ferrero, che cerca di immettere le merci nel ciclo di distribuzione il più rapidamente possibile dopo la produzione. Costituiscono un nodo strategico nella catena di processi tra produzione e vendita. Tuttavia, il processo di commissioning è spesso lungo e complesso. Per realizzare un magazzino verticale automatizzato, come quello recentemente costruito presso la sede centrale di Alba, Ferrero ha impiegato 25 mesi dalla progettazione al completamento della fase di rodaggio. A causa della grande quantità di merci, ogni giorno perso comporta costi significativi.

Tecnologia di controllo

Una volta pronto l’edificio e allestiti gli scaffali con i trasloelevatori e i nastri trasportatori, Ferrero si è preparata per l’attività di commissioning. Il primo passo è stato quello di sviluppare programmi di controllo specifici con PLC (Programmable Logic Controller) e sistemi SCADA (Supervisory Control And Data Acquisition). Il processo è iniziato parallelamente all'ultima fase di costruzione. Il commissioning è stato effettuato solo dopo l'installazione delle apparecchiature logistiche e dei sistemi di controllo, e l'esecuzione dei test programmati. Data la complessità generale e gli spostamenti dei pallet effettuati mediante nastri trasportatori e trasloelevatori, il processo è durato sei mesi.

La disponibilità è fondamentale

Dopo la fase di commissioning, il magazzino è considerato tecnicamente completato e deve già poter offrire una disponibilità dell'80% prima di essere collegato al sistema ERP (Enterprise Resource Planning). Una volta completata l'integrazione della gestione estesa del magazzino (EWM, Extended Warehouse Management), durata tre mesi, l'operatività vera e propria inizia con una fase di ramp-up di due mesi. Durante questa fase, le prestazioni sono lentamente ottimizzate fino a quando il sistema complessivo, che prevede tecnologie per il trasporto, sistemi di controllo, sistema MFS (Material Flow System), sistema WMS (Warehouse Management System) ed ERP, funziona senza problemi. Sei mesi dopo la fase di go-live, deve essere raggiunta una disponibilità del 98%.

Virtual Commissioning

Ferrero beneficia della versatilità del proprio partner tecnologico Siemens, in quanto le varie divisioni offrono sia l'installazione di magazzini verticali sia PLC con tecnologia di azionamento e automazione. Dietmar Lenk, Engineering Logistic Manager di Ferrero, è responsabile del processo di commissioning dei magazzini verticali. Per il suo ultimo progetto presso la sede di Alba, Lenk e il suo team hanno osato qualcosa di nuovo: il virtual commissioning. Per svolgere l’attività, Ferrero ha scelto di avvalersi di Tecnomatix Plant Simulation, tecnologia già nota in ambito di automazione e virtualizzazione. Sebbene Plant Simulation sia stato originariamente sviluppato per simulare il flusso dei materiali negli impianti di produzione, è in grado di soddisfare anche gli elevati requisiti della logistica di magazzino. L'obiettivo era quello di ridurre i tempi di commissioning del 30%.

Poiché non esisteva un progetto nell’ambito della logistica dei magazzini verticali, Siemens ha creato innanzitutto una libreria con i componenti standard richiesti in Tecnomatix Plant Simulation. Questo lavoro è necessario una volta sola, ma i progetti successivi possono beneficiarne. Nonostante ci siano volute nove settimane, Lenk era tranquillo: “Avendo effettuato progetti simili in precedenza, so quanto sia importante lasciare un certo margine di tempo per i vari test”, afferma.

"I risultati del progetto sono più rapidi e la qualità del processo è ulteriormente migliorata. Il commissioning del magazzino verticale di Alba, che comprendeva 8.000 posti pallet e 4 trasloelevatori, ha richiesto 13 settimane con il supporto virtuale. Nel 2019, abbiamo messo in funzione un magazzino verticale quasi identico a Pozzuolo Martesana, vicino a Milano. Tuttavia, il team responsabile era più numeroso e sono servite 19 settimane. L’obiettivo in termini di risparmio è stato quindi raggiunto subito!”

Tre settimane invece di sei mesi

Tre settimane dopo l’avvio del magazzino ad Alba, è stato eseguito un primo test della disponibilità secondo le regole della Federazione europea per la movimentazione dei materiali (FEM) 9.222. Le regole della FEM per l'accettazione e la disponibilità dei sistemi con trasloelevatori e unità rack sono uno standard riconosciuto. L'obiettivo del 98% di disponibilità, che normalmente richiede sei mesi, è stato raggiunto in sole tre settimane: una riduzione dell'88%.

Vantaggi della virtualizzazione

“La stabilità del magazzino risulta visibilmente migliorata a seguito dell’esecuzione del virtual commissioning con Plant Simulation,” afferma Lenk. “Abbiamo raggiunto l’obiettivo in termini di disponibilità mesi prima del previsto grazie all'alta qualità e all’efficacia del digital twin completo. Al termine dei lavori, gli artigiani e i montatori affollano il cantiere insieme ai nostri ingegneri, il che non facilita il processo di commissioning. Ma grazie al virtual commissioning, possiamo lavorare a tutto ciò molto prima in ufficio, in un'atmosfera rilassata.”

"Questo è un vantaggio inestimabile. La vicinanza spaziale facilita il coordinamento. Fino a poco tempo fa, un programmatore PLC, ad esempio, sedeva ai controller mentre il collega dei sistemi SCADA era all'altro capo della sala. Il coordinamento avveniva via radio. Se si verificava un problema, poteva non essere così semplice riprodurlo in condizioni reali. Se invece i programmatori si trovano nella stessa stanza e possono seguire insieme il progetto, il lavoro ne risulta agevolato in quanto il tutto avviene virtualmente all’interno di un unico sistema ed è esattamente riproducibile.

"L'affidabilità dei risultati delle simulazioni accelera il progetto e migliora la qualità delle operazioni effettive. Possiamo testare in anticipo e in condizioni ottimali tutti i nostri programmi di automazione intorno ai PLC. In questo modo, siamo in grado di rilevare circa il 95% degli errori, nonché ridurre notevolmente lo stress nell'ultima fase. Se eseguissimo il commissioning nel mondo fisico come in passato, prima dell’utilizzo del digital twin completo, oltre ai vari problemi si aggiungerebbero anche le imprecisioni fisiche che non sono causate dai PLC mal programmati”.

"Queste imprecisioni fisiche possono essere, ad esempio, pallet danneggiati o resti di confezioni termoretraibili che disturbano il sensore. In passato, queste cause di malfunzionamento si combinavano tra loro e ci è voluto molto tempo per distinguerle e separarle in modo sicuro. Oggi, con il virtual commissioning, sembra non sia più necessaria la fase di ramp-up di due mesi per stabilizzare i processi. Questo ci rende estremamente ottimisti, ed è per questo motivo che stiamo utilizzando Plant Simulation per gestire il prossimo magazzino verticale di Arlon, in Belgio, con 12.000 posti pallet e 5 trasloelevatori.”

Più veloce della realtà

Le prestazioni e la precisione di Tecnomatix Plant Simulation nel simulare il flusso dei materiali sono notevoli. Dopo tutto, sono stati mappati tutti i 6.000 sensori e le 230 unità. Laddove i limiti della fisica limitano l'orizzonte temporale per un vero commissioning, essi vengono estesi con la virtualizzazione. I pallet effettivi possono essere velocizzati solo fino a un certo punto prima che l'inerzia della massa causi problemi. Di conseguenza, il pallet reale impiega molto tempo per completare una corsa completa. Il modello virtuale può essere facilmente accelerato, velocizzando così i test e la programmazione. Tecnomatix Plant Simulation permette di ottenere un'accelerazione di 50.000 volte rispetto al tempo effettivo. Per quanto riguarda il virtual commissioning, il sistema di controllo PLC ha precedentemente impostato il ritmo in tempo reale 1:1. La combinazione di Plant Simulation e PLCSIM Advanced consente al cliente di overcloccare la time base. L’API (Application Programming Interface) tra PLCSIM Advanced e Plant Simulation si occupa della sincronizzazione tra i due sistemi, tenendo conto della velocità di overclocking. In questo modo, la simulazione può essere collegata ed eseguita senza modificare il codice del PLC.

Un colpo di fortuna

"Per noi, il primo passo verso il virtual commissioning ad Alba è stato un vero colpo di fortuna", afferma Lenk. "Nonostante l'interruzione del cantiere per due mesi e mezzo a causa del Coronavirus, non abbiamo avuto arresti nello sviluppo dell'automazione grazie al virtual commissioning! Se l'avessimo messo in funzione fisicamente, saremmo rimasti indubbiamente indietro. Il nuovo tipo di collaudo in fabbrica non era previsto nel piano del progetto, ma fortunatamente siamo riusciti ad eseguirlo virtualmente date le restrizioni dovute alla pandemia. Per il nostro prossimo progetto ad Arlon, in Belgio, prepareremo gli operatori all’automazione e alla tecnologia SCADA sul digital twin completo. È perfetto per noi, perché in precedenza la formazione era possibile solo poco prima dell’avvio vero e proprio, in quanto il tempo dedicato ai corsi di formazione è stato ridotto.”

Definire il virtual commissioning

Lenk attribuisce grande importanza alla definizione di virtual commissioning durante la raccolta degli ordini: "Qui abbiamo diversi progetti. Mi attengo a una rappresentazione della VDI sotto forma di modello a strati. Il sistema ERP si trova nel livello superiore. Questi includono le quattro possibili aree rispetto alle quali è possibile effettuare test virtuali: il sistema WMS, MFS, il livello di controllo con il PLC e il livello tecnico con le attrezzature di trasporto e di impilaggio. Alcuni parlano già di simulazione quando viene virtualizzato solo il sistema WMS o altri livelli singoli. Secondo la definizione di VDI, non si tratta di simulazione, ma di emulazione di singole aree di prova. Secondo la VDI, la simulazione è definita da ciò che Plant Simulation offre, poiché il modello virtuale copre tutte e quattro le aree e spazia dall'automazione, compreso il software PLC, alla comunicazione con tutti i sistemi e alla mappatura dell'hardware. Solo la presentazione completa di Plant Simulation consente di creare un ambiente di prova realistico con risultati affidabili”.

Focus su SAP EWM

Ad Alba è ancora in uso un sistema WMS proprietario. Per il prossimo magazzino verticale di Arlon, in Belgio, l'attenzione verterà sull'inclusione del consueto modulo SAP EWM di Ferrero, che include i sistemi WMS e MFS. Con Plant Simulation, i processi di prelievo e stoccaggio vengono ottimizzati adottando virtualmente diverse strategie. Vengono effettuati anche degli stress test. Inoltre, è possibile effettuare test con gli aggiornamenti software di SAP EWM in un ambiente virtuale protetto, prima della loro importazione. Le numerose piccole richieste di modifica che si verificano ripetutamente nella gestione di un magazzino verticale possono ora essere facilmente simulate prima che la variante ottimale sia realmente applicata.

Interazione di soluzioni

Il completamento del processo di virtual commissioning del primo magazzino verticale rappresenta un significativo passo avanti per Ferrero e semplificherà il lavoro del Gruppo in futuro: “Siemens è stata in grado di supportarci efficacemente in diverse aree e ad ottimizzare ulteriormente i nostri processi”, sostiene Lenk. "A partire dalla costruzione del magazzino verticale, passando per le attrezzature tecniche, fino all’automazione e alla simulazione, riceviamo tutto da un'unica azienda. La presenza di Siemens in tutto il mondo, l'eccellente tecnologia e l'ottima collaborazione facilitano enormemente il nostro lavoro. Mi auguro di poter collaborare presto ad un nuovo progetto.”

La stabilità del magazzino risulta visibilmente migliorata a seguito dell’esecuzione del virtual commissioning con Plant Simulation.