Un fornitore del settore automobilistico utilizza NX in tutte le fasi del ciclo di vita del prodotto, aumentando la quota di mercato dell’11%

Grazie alla soluzione di Siemens Digital Industries Software, Euroform è in grado di ridurre i tempi di progettazione del 50%, incrementando la propria capacità produttiva...

Euroform

Euroform è tra i leader europei per la progettazione e produzione di strumenti per la realizzazione di parti stampate a iniezione. L’azienda si rivolge a clienti del settore alimentare e degli imballaggi, ma la sua principale area di interesse riguarda l'industria automobilistica.

- Sede centrale:

- Budapest, Hungary

- Settore industriale:

- Industria automobilistica e dei trasporti

La fase di progettazione è determinante nella produzione di stampi a iniezione, per questo Euroform ha scelto NX.

Enfasi sulla progettazione

Euroform è un marchio noto a molti fornitori del settore automobilistico. Fondata nel 1993 in Ungheria, l’azienda da allora è diventata un produttore e fornitore di riferimento, leader nella progettazione di parti termoplastiche stampate a iniezione per i mercati di Slovacchia, Germania, Svizzera e Corea del Sud. Ogni anno, Euroform progetta e produce in media dai 150 ai 170 stampi a iniezione.

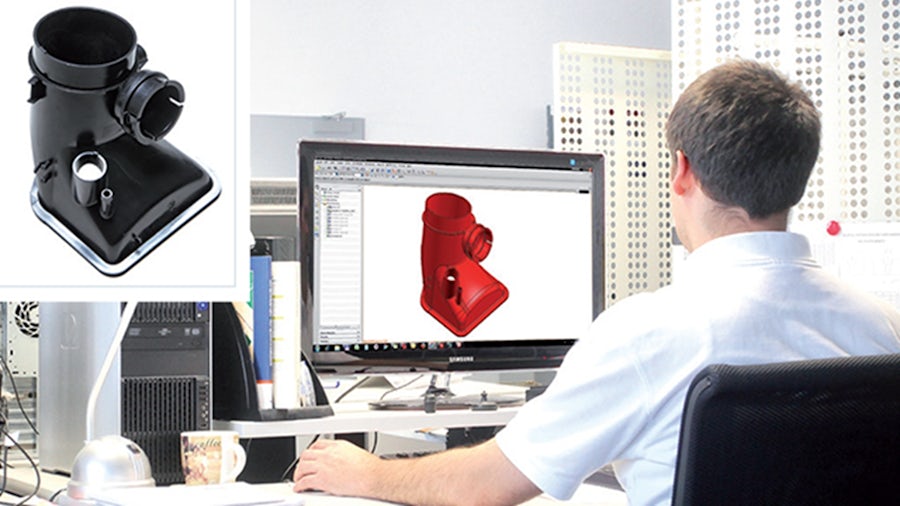

Presente in diversi settori, compresi gli apparecchi di uso domestico, Euroform cresce soprattutto nel settore automobilistico con la progettazione e produzione di stampi per realizzare casse acustiche, sistemi per l’aspirazione dell’aria, pedali, supporti per parti in vetro, elementi dell’abitacolo, ammortizzatori e soffietti. La gamma di prodotti realizzati comprende parti stampate con un peso compreso tra i 5 grammi e i 5 chilogrammi.

Euroform è orgogliosa di non scendere a compromessi in termini di creatività, qualità, scadenze e costi, motivo per cui si colloca spesso un passo avanti rispetto al mercato. “La fase di progettazione è determinante nella produzione di stampi a iniezione, per questo Euroform ha scelto NX” afferma István Harcsa, Tools Plant Manager di Euroform.

Aumento della quota di mercato

Euroform utilizzava il software CAD (Computer-Aided Design) già prima dell'introduzione del software NX™ di Siemens Digital Industries Software, specializzato nella gestione del ciclo di vita del prodotto (PLM). Inizialmente, Euroform impiegava il software I-deas™, ora integrato in NX. Tuttavia, in seguito all’adozione di NX da parte di alcuni fornitori dell'azienda, Euroform stessa ha colto l'occasione per conoscere i vantaggi offerti da questo nuovo sistema completo di sviluppo prodotto. Nel 2011, Euroform è passata interamente a NX, e da allora continua a utilizzarlo per realizzare progetti 3D, simulazioni di stampaggio ed esecuzioni di disegni.

“Grazie a NX, la durata dei nostri processi di progettazione si è dimezzata”, afferma Harcsa. “A seconda della complessità, oggi siamo in grado di progettare uno stampo in due o tre giorni circa, in modo da poter soddisfare molti più clienti rispetto al passato. Abbiamo inoltre aumentato la nostra quota di mercato dell’11%.”

Euroform si avvale di NX nella fase di offerta e per tutto il ciclo di vita del prodotto. Ad esempio, con NX, i responsabili di progetto valutano i modelli e le bozze utilizzate per calcolare i parametri degli strumenti e gli elementi standard richiesti, al fine di presentare più rapidamente le offerte ai propri clienti.

Dopo la quotazione, Euroform inizia col progettare il portastampo, modellando le superfici e i sistemi di raffreddamento in base ai modelli 3D ricevuti dal cliente.

Utilizzo di graphIT per formazione e progetti speciali

“Per mantenere la nostra leadership nel settore dobbiamo stare al passo con le tecnologie più innovative”, sostiene Harcsa. “Ecco perché è fondamentale, per noi, fornire ai nostri ingegneri l’ultima versione di NX.”

Euroform si avvale di graphIT, partner di Siemens Digital Industries Software, per la formazione continua e per il supporto tecnico su NX. “Grazie alla formazione eccellente e al supporto tecnico su NX, graphIT costituisce una parte fondamentale del nostro successo", afferma Harcsa. “Poiché progettiamo un gran numero di stampi a iniezione, abbiamo dovuto sviluppare una knowledge base unificata, con informazioni fondamentali sugli standard di progettazione, a cui può accedere ogni ingegnere che lavora nella nostra azienda. La conoscenza approfondita di graphIT è stata fondamentale per aiutarci a sviluppare una knowledge base unificata, accessibile a tutti gli ingegneri.”

Processi più efficienti ed economici

Nel progettare gli stampi a iniezione, Euroform deve considerare non solo il modo in cui questi verranno utilizzati, ma anche come verranno impiegate le apparecchiature realizzate mediante tali stampi. “Utilizziamo NX per progettare e simulare lo strumento. Inoltre, all'inizio del processo, otteniamo precisione e funzionalità che si traducono in una maggiore durata dei nostri stampi a iniezione”, afferma Harcsa. “NX Mold Wizard fornisce tutto il necessario per progettare parti termoplastiche stampate in modo efficiente ed economico.”

NX Mold Wizard fornisce tutto il necessario per progettare parti termoplastiche stampate in modo efficiente ed economico.