L'utilisation d'un jumeau numérique complet a permis de réduire de 30 % le temps de mise en service d'un entrepôt à hauts rayonnages

Ferrero s'appuie sur Tecnomatix Plant Simulation pour réduire de 88 % le temps nécessaire pour atteindre sa disponibilité cible...

Ferrero

Ferrero SpA, plus connu sous le nom de Groupe Ferrero ou simplement Ferrero, est un fabricant italien de chocolat et de produits de confiserie de marque, l'un des plus grands producteurs de chocolat et l'une des plus grandes entreprises de confiserie au monde.

- Siège social:

- Alba, Italy

- Produits:

- Plant Simulation X Essentials

- Domaine d'activité:

- Produits de grande consommation et Distribution

La présence mondiale de Siemens, sa technologie excellente et notre partenariat efficace facilitent énormément notre travail. J'attends avec impatience notre prochain projet commun.

Logistique facile

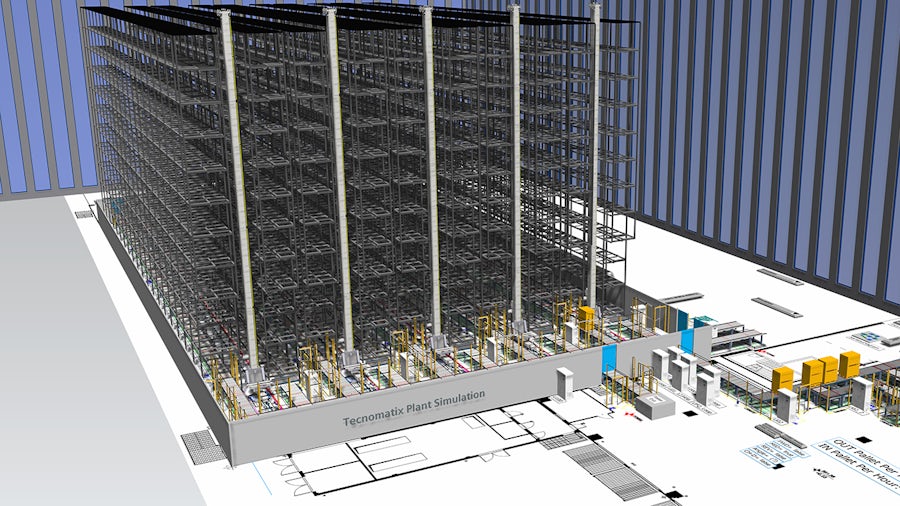

Un entrepôt à hauts rayonnages, d'une hauteur de 12 à 50 mètres, peut stocker des centaines ou des milliers de palettes, et constitue à la fois un rêve et un cauchemar pour les professionnels de la logistique. C'est un rêve, car il est possible de stocker un grand nombre de marchandises en utilisant relativement peu d'espace au sol. Plus les processus entre le stockage et la récupération sont mécaniques et automatisés, plus les marchandises peuvent arriver rapidement et en bon état chez le client. Cependant, en raison de leur complexité, tant que les entrepôts à hauts rayonnages ne sont pas mis en place et que tous les processus ne fonctionnent pas correctement, ils peuvent devenir le cauchemar des planificateurs.

Ferrero innove avec Plant Simulation dans le portefeuille Tecnomatix®. Tecnomatix est utilisé en combinaison avec l'automatisation SIMATIC pour mettre en service un entrepôt à hauts rayonnages.

Tecnomatix fait partie de Xcelerator, le portefeuille complet et intégré de logiciels et de services de Siemens Digital Industries Software.

Le groupe Ferrero est une entreprise familiale de troisième génération dont le chiffre d'affaires annuel s'élève à 12,3 milliards d'euros. Le siège social est situé à Alba, une ville du Piémont, en Italie du Nord, où les grands-parents de l'actuel chef d'entreprise, Giovanni Ferrero, ont ouvert une pâtisserie et une confiserie dans les années 1940. De nombreux souvenirs d'enfance sont étroitement liés à la marque Ferrero, des chocolats Kinder (Kinder Schokolade) jusqu'aux œufs Kinder surprise (Überraschungseier). Les images à collectionner de Duplo et Hanuta, notamment pour la coupe du monde ou le championnat d'Europe de football s'inscrivent dans la légende. Le groupe produit également de nombreuses marques emblématiques telles que Mon Chéri, TicTac et Ferrero-Küsschen.

Les entrepôts à hauts rayonnages sont indispensables pour Ferrero, qui cherche à faire entrer les marchandises dans le cycle de distribution le plus rapidement possible après la production. Ils constituent un maillon stratégique dans la chaîne de processus entre la production et les ventes. Cependant, la mise en service est souvent complexe et longue. Pour un entrepôt automatisé à hauts rayonnages, tel que celui récemment construit à son siège d'Alba, Ferrero mettait en moyenne 25 mois entre la planification et l'achèvement de la phase de rodage. En raison de la grande quantité de marchandises, chaque jour perdu entraîne des coûts importants.

Technologie de contrôle de base

Ferrero prépare la mise en service une fois le bâtiment prêt à être occupé et les rayonnages avec les transstockeurs et les bandes transporteuses installés. La première étape consiste à développer une programmation de contrôle spécifique avec un automate programmable industriel (API) et un système de contrôle et d'acquisition de données (SCADA). Elle commence parallèlement à la dernière phase de la construction. La mise en service n'est entreprise que lorsque les équipements logistiques et les contrôles sont installés et que les tests programmés sont effectués. En raison de sa complexité et du fait que les palettes sont déplacées à l'aide de bandes transporteuses et de transstockeurs, ce processus fastidieux a duré six mois.

La disponibilité est essentielle

Après la mise en service, l'entrepôt est considéré comme techniquement achevé et doit déjà offrir une disponibilité de 80 % avant d'être connecté au système de planification des ressources de l'entreprise (ERP). Une fois la réalisation de l'intégration de la gestion d'entrepôt étendue (EWM) d'une durée de trois mois achevée, l'exploitation réelle commence par une phase de déploiement de deux mois. Au cours de cette phase, les performances sont lentement ajustées jusqu'à ce que le système global, qui comprend la technologie de transport, les contrôles, le système de flux de matériel (MFS), le système de gestion d'entrepôt (WMS) et la planification des ressources de l'entreprise (ERP), fonctionne sans problème. Six mois après la phase de mise en service, une disponibilité de 98 % doit être atteinte.

Mise en service virtuelle

Ferrero bénéficie de la polyvalence de son partenaire technologique Siemens, puisque les différentes divisions proposent à la fois l'installation d'entrepôts à hauts rayonnages et des commandes d'API avec technologie d'entraînement et l'automatisation. Dietmar Lenk, responsable de l'ingénierie logistique chez Ferrero, est chargé de la mise en service des entrepôts à hauts rayonnages. Pour son dernier projet au siège d'Alba, Lenk et son équipe ont osé faire quelque chose de nouveau : la mise en service virtuelle. Étant donné que son expertise d'origine est dans la technologie de l'automatisation et qu'il suit depuis de nombreuses années le développement de Siemens dans le domaine de la virtualisation, il a choisi Tecnomatix Plant Simulation pour cette tâche. Bien que Plant Simulation ait été développé à l'origine pour la simulation des flux de matériaux dans les usines de fabrication, il peut également répondre aux exigences élevées du secteur de la logistique d'entrepôt. L'objectif était de réduire de 30 % le temps de mise en service.

Comme ce projet était le premier dans le domaine de la logistique des entrepôts à hauts rayonnages, Siemens a d'abord créé une bibliothèque avec les composants standard requis dans Tecnomatix Plant Simulation. Cet effort de base est nécessaire une fois, mais les projets ultérieurs en bénéficient. Bien que cela ait pris neuf semaines, il est resté confiant : "Grâce à des projets antérieurs similaires, je sais combien il est important de prévoir un certain temps pour les variantes d'essai", explique Lenk.

"Des résultats de projet plus rapides sont obtenus ultérieurement avec une qualité de processus supérieure. La mise en service de l'entrepôt à hauts rayonnages d'Alba, qui comprenait 8 000 emplacements pour palettes et 4 transstockeurs, a duré 13 semaines avec une assistance virtuelle. En 2019, nous avons mis en service un entrepôt à hauts rayonnages presque identique à Pozzuolo près de Milan, avec des techniques conventionnelles. Cependant, l'équipe nécessaire était plus importante et nous avons eu besoin de 19 semaines. L'objectif d'économies a donc été atteint tout de suite !"

Trois semaines au lieu de six mois

Trois semaines après le lancement à Alba, un premier test de disponibilité a été effectué selon les règles de la Fédération européenne de la manutention (FEM) 9.222. La réglementation de la FEM pour la validation et la disponibilité des systèmes avec transstockeurs et unités de rayonnage est une norme reconnue. L'objectif de disponibilité de 98 %, qui prend normalement six mois, a été atteint en seulement trois semaines, soit une réduction de temps de 88 %.

L'avantage de la virtualisation

"La stabilité de l'entrepôt a été visiblement améliorée par la mise en service virtuelle avec Plant Simulation", assure Lenk. "Nous avons déjà atteint la disponibilité nécessaire plusieurs mois avant la date prévue grâce à excellente qualité et les représentations riches du jumeau numérique complet. Pour les travaux, les artisans et les monteurs se retrouvent généralement simultanément avec nos ingénieurs sur le chantier, ce qui ne facilite pas la mise en service. Avec la mise en service virtuelle, nous pouvons travailler beaucoup plus tôt, dans une atmosphère de bureau détendue.

"Il s'agit d'un avantage inestimable. La proximité spatiale facilite la coordination. Jusqu'à présent, un programmeur d'API, par exemple, était assis devant les contrôleurs tandis que son collègue du SCADA se trouvait à l'autre bout du hall. La coordination était effectuée par radio. Si un problème survient, il n'est pas toujours facile de le reproduire dans des conditions réelles. Si, en revanche, tous les programmeurs se trouvent dans une même pièce et peuvent suivre le projet ensemble, cela facilite grandement le processus, car tout se passe virtuellement sur un seul système et est exactement reproductible.

"La fiabilité de ces résultats de simulation permet d'accélérer le projet et d'améliorer la qualité de l'exploitation réelle. Nous pouvons tester à l'avance et dans des conditions optimales tous nos programmes d'automatisation autour de la commande d'API. De cette façon, nous détectons environ 95 % des erreurs et les dernières phases d'implémentations sont largement facilitées. Si nous réalisions la mise en service en situation réelle comme avant l'utilisation d'un jumeau numérique complet, nous devrions également ajouter les imprécisions physiques non dues à une logique de commande mal programmée."

"Ces imprécisions physiques peuvent être, par exemple, des palettes endommagées ou des restes d'emballage qui perturbent un capteur. Par le passé, ces sources de dysfonctionnement se mélangeaient et il nous a fallu beaucoup de temps pour les séparer en toute sécurité. Aujourd'hui, avec la mise en service virtuelle, il semble que nous n'ayons probablement plus besoin de la phase de démarrage de deux mois pour stabiliser les processus. Cela nous rend extrêmement optimistes, et c'est pourquoi nous utilisons Plant Simulation pour créer le prochain entrepôt à hauts rayonnages d'Arlon, en Belgique, qui contient 12 000 emplacements de palettes et 5 transstockeurs."

Plus rapide que la réalité

Les performances et la précision de Tecnomatix Plant Simulation en matière de simulation de flux de matériaux sont remarquables. Après tout, les 6 000 capteurs et 230 lecteurs ont été cartographiés. Là où les limites de la physique restreignent l'horizon temporel d'une mise en service réelle, elles sont étendues avec la virtualisation. Les palettes réelles ne peuvent être accélérées que jusqu'à un certain point avant que l'inertie ne pose problème. Par conséquent, il faut beaucoup de temps à la palette réelle pour effectuer un parcours complet. Le modèle virtuel peut être facilement accéléré, ce qui permet d'accélérer les tests et la programmation. Tecnomatix Plant Simulation peut être utilisé pour obtenir une accélération de 50 000 fois supérieure par rapport au temps réel. Dans le secteur de la mise en service virtuelle, le système de contrôle d'API donnait auparavant le rythme avec un ratio de temps réel de 1:1. La combinaison de Plant Simulation et de PLCSIM Advanced permet au client de surcadencer la base de temps. L'interface de programmation d'application (API) entre PLCSIM Advanced et Plant Simulation se charge de la synchronisation entre les deux systèmes, en tenant compte de la vitesse de surcadence. De cette façon, la simulation peut être connectée et exécutée sans aucune modification du code d'API.

Un coup de chance

"Pour nous, le premier pas vers la mise en service virtuelle à Alba a été un coup de chance", déclare Lenk. "Bien que nous ayons eu un arrêt de chantier de deux mois et demi dû au Corona, nous n'avons pas eu d'arrêt dans le développement de l'automatisation, grâce à la mise en service virtuelle ! Avec une mise en service physique, nous aurions pris du retard. Ce nouveau type de test de réception en usine n'était pas prévu dans le plan du projet, que nous avons heureusement pu réaliser virtuellement en raison des restrictions liées à la pandémie. Pour notre prochain projet à Arlon, en Belgique, nous réaliserons également la formation des opérateurs pour l'automatisation et la technologie SCADA sur le jumeau numérique complet. Le processus est parfaitement adapté, car auparavant, tout ceci n'était possible qu'au moment du lancement réel et donc les plages horaires pour les formations étaient réduites."

Définir la mise en service virtuelle

Dietmar Lenk attache une grande importance à la définition de la mise en service virtuelle pendant la préparation des commandes : "Nous avons des conceptions différentes ici. Je m'en tiens à une représentation de la VDI sous la forme d'un modèle par niveau. Le système de planification des ressources de l'entreprise (ERP) est situé en tant que niveau supérieur. Il s'agit des quatre domaines possibles sur lesquels des tests virtuels peuvent être effectués : le système de gestion d'entrepôt, le système de flux de matériel, le niveau de contrôle avec l'API et le niveau technique avec les équipements de transport et de gerbage. Certaines personnes parlent déjà de simulation lorsque seul le système de gestion d'entrepôt ou d'autres niveaux individuels sont virtualisés. Selon la définition de la VDI, il ne s'agit pas d'une simulation, mais d'une émulation de zones de test individuelles. La simulation est définie par ce qu'offre Plant Simulation, car le modèle virtuel couvre les quatre domaines et va de l'automatisation, avec le logiciel d'API, à la communication avec tous les systèmes et la cartographie du matériel. Seule la présentation complète de Plant Simulation permet de créer un environnement de test réaliste avec des résultats fiables."

Focalisation sur la gestion d'entrepôt étendue de SAP

À Alba, un système de gestion d'entrepôt propriétaire est toujours utilisé. Pour le prochain entrepôt à hauts rayonnages d'Arlon, en Belgique, l'accent est mis sur l'intégration du module de gestion d'entrepôt étendue de SAP habituel de Ferrero. Il comprend le système de gestion d'entrepôt et le système de flux de matériel. Avec Plant Simulation, les processus de stockage et de récupération sont optimisés en jouant virtuellement avec différentes stratégies. En outre, on effectue des tests de résistance. Ces tests peuvent être effectués avec les mises à jour logicielles de la gestion d'entrepôt étendue de SAP dans un environnement virtuel protégé avant leur importation. Les nombreuses petites demandes de modification qui se répètent sans cesse dans un entrepôt à hauts rayonnages peuvent maintenant être facilement mises en œuvre dans la simulation avant que la variante optimale n'entre en jeu dans les opérations réelles.

L'interaction des solutions

L'achèvement de la mise en service virtuelle du premier entrepôt à hauts rayonnages simplifiera le travail de Ferrero à l'avenir et représente une avancée significative : "Siemens a réussi à nous apporter un excellent soutien dans différents domaines et à optimiser davantage nos processus", déclare Lenk. "Depuis la construction de l'entrepôt à hauts rayonnages jusqu'à l'automatisation et la simulation, en passant par l'équipement technique, nous recevons tout d'une seule organisation. La présence mondiale de Siemens, sa technologie excellente et notre partenariat efficace facilitent énormément notre travail. J'attends avec impatience notre prochain projet commun."

La stabilité de l'entrepôt a été visiblement améliorée par la mise en service virtuelle effectuée sur Plant Simulation.