Un fabricant de haute précision poursuit sa digitalisation avec les solutions Siemens Digital Industries Software

Armor Meca modernise ses processus de production pour conserver son avantage concurrentiel

Armor Meca

Armor Meca est une PME experte dans l'usinage de pièces complexes et l'assemblage de sous-systèmes. L'entreprise, reconnue par de grands clients (Airbus, Stelia, Safran, Thales, MBDA, etc.), exerce principalement dans des secteurs très exigeants tels que l'aéronautique, la défense, l'énergie, le naval et le médical. L'équipe robotique et l'activité additive d'Armor Meca développent continuellement de nouvelles solutions industrielles, afin de toujours dépasser les attentes de leurs clients.

- Siège social:

- Pleslin-Trigavou, France

- Produits:

- Opcenter APS

- Domaine d'activité:

- Aéronautique et Défense

Nos équipes innovent au quotidien pour inventer l'usine du futur. Cela implique l'intégration d'une proportion de plus en plus élevée de méthodes de production automatisées, qui représenteront bientôt 60 % de notre parc de machines.

50 ans d'excellence dans l'usinage aéronautique

Fleuron de l'industrie aéronautique française, Armor Meca est spécialisée dans l'usinage de haute précision et l'assemblage de sous-systèmes. Fondée en 1965, cette entreprise familiale bénéficie d'une expertise reconnue par les plus grands partenaires français (Airbus, Stelia, Safran, Thales, MBDA, entre autres) avec lesquels elle entretient des relations de confiance depuis plus de 50 ans. Acteur historique de l'aéronautique, la PME bretonne s'est également positionnée avec succès, au fil des transformations, dans les secteurs très exigeants de la défense, de l'énergie, du naval et du médical. La devise de l'entreprise est la suivante : "Développer un nouveau modèle industriel humain, responsable et efficace pour répondre aux défis du 21ème siècle."

Pour remplir cette mission, Armor Meca place l'innovation au cœur de sa stratégie : "Des innovations technologiques, avec de nouveaux produits et procédés comme la fabrication additive métallique ; des innovations sociales, en mettant en place des plans de formation ambitieux et des démarches éco-responsables pour permettre à chaque travailleur de s'épanouir ; et des innovations environnementales avec le recyclage des huiles de coupe ou la production autonome d'énergie d'ici 2020", explique Sébastien Colas, directeur d'Armor Meca.

De l'usinage 5 axes à l'usine numérique

Lorsque Colas a succédé à son père à la tête de l'entreprise en 2008, il a décidé, malgré un contexte économique difficile pour l'industrie aéronautique, de produire des pièces plus complexes et à plus forte valeur ajoutée, et d'étendre la gamme de l'entreprise à de nouveaux métaux comme le titane. Conscient des enjeux technologiques, il a cherché à moderniser ses processus ainsi que ses méthodes de production, et à s'appuyer sur des solutions logicielles pour soutenir sa stratégie de développement : il s'agissait là des premiers pas vers la digitalisation.

L'entreprise utilise les solutions de Siemens Digital Industries Software depuis 2008. À l'époque, Armor Meca était équipée de la solution de FAO TopSolid. Colas s'est tourné vers Janus Engineering, partenaire de Siemens et premier revendeur du logiciel NX™ pour la conception et la fabrication assistées par ordinateur (CAO/FAO) en France, afin de l'aider à définir et à mettre en œuvre une solution globale de CAO/FAO à la hauteur de ses ambitions. "Armor Meca utilisait des outils d'usinage 5 axes de plus en plus performants qui nécessitaient un système FAO de pointe pour aboutir à des gains en termes de temps, de sécurité et de programmation. L'entreprise a acquis ses trois premières licences NX FAO en 2008", se souvient Nicolas Simon, directeur de Janus Engineering.

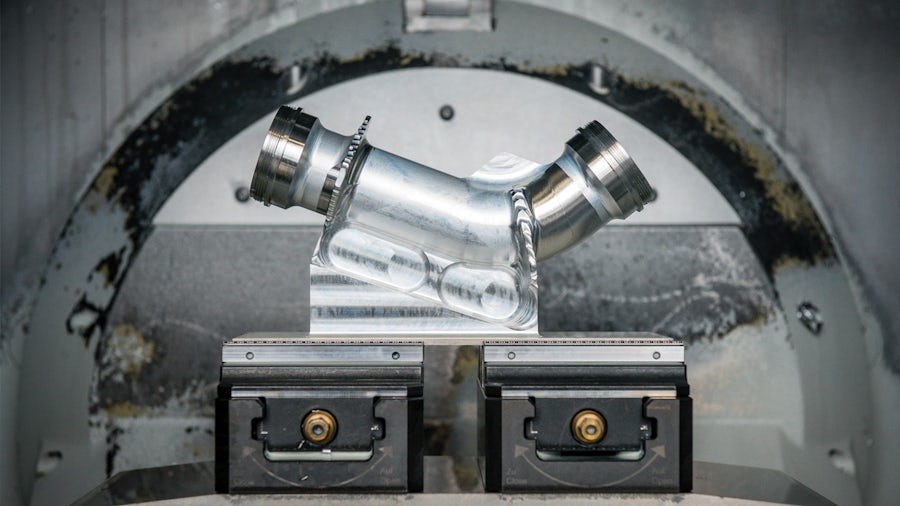

Aujourd'hui, Armor Meca dispose d'un site de production moderne comprenant 70 machines, dont 75 % sont des machines d'usinage à 5 axes. Les pièces complexes en aluminium sont usinées "à l'air libre" afin de minimiser les défauts de surface et de réduire la durée des cycles. Il s'agit d'une opération délicate qui requiert un savoir-faire avancé en termes de programmation FAO, que peu d'entreprises sont capables de réaliser. Trois cellules robotisées contrôlent les machines : du chargement du stock et des palettes au réglage des outils de coupe, sans oublier le contrôle tridimensionnel des pièces usinées.

La production est répartie entre cinq bâtiments, respectivement destinés au stockage des matières premières, à l'usinage des pièces en aluminium, à l'usinage des matériaux durs, à la métrologie et à la fabrication additive, le tout sur une surface de production couvrant quelque 10 000 mètres carrés.

Colas détaille : "Nos équipes innovent au quotidien pour inventer l'usine du futur." "Cela implique l'intégration d'une proportion de plus en plus élevée de méthodes de production automatisées, qui représenteront bientôt 60 % de notre parc de machines. Grâce aux solutions logicielles de Siemens, nous automatisons efficacement nos méthodes de production en mettant en place des jumeaux numériques de nos machines-outils, et en optimisant nos flux de production."

De NX CAO/FAO à Teamcenter Manufacturing et Opcenter APS

Armor Meca possède 11 licences NX FAO et 5 licences NX CAO dédiées à la préparation de modèles pour la fabrication assistée par ordinateur ou la conception participative. Cédric, responsable du département Méthodes et Industrialisation, supervise le déploiement du logiciel. Il explique : "Nous travaillons à partir de fichiers FAO fournis par nos clients. Nous apprécions particulièrement l'interopérabilité de NX et ses fonctions de simulation d'usinage très visuelles, qui nous sont d'une grande aide dans notre travail quotidien. NX FAO offre un système de post-traitement intégré qui génère directement le code ISO de la machine, sans qu'il soit nécessaire d'utiliser un outil tiers. Il s'agit là d'un atout majeur."

Armor Meca a récemment déployé le logiciel Teamcenter® Manufacturing afin de remplacer son système de gestion de fichiers par un système de gestion de base de données : cette solution a été installée sur 60 postes de travail pour fournir un accès centralisé et partagé aux données CAO/FAO. Les concepteurs, les ingénieurs et les programmeurs de machines de l'entreprise travaillent désormais en étroite collaboration sur la base d'une source d'informations unique. Les avantages ont été immédiats : une communication plus fluide entre les différents services, une gestion simplifiée des conflits entre les différentes versions de données et une meilleure traçabilité des changements.

Armor Meca va très prochainement déployer Opcenter™ APS pour optimiser les flux de travail de la ligne de production et le chargement des matières premières dans l'atelier de stockage. L'utilisation de NX Machining Knowledge Editor devrait également permettre de standardiser et d'accélérer les tâches de programmation grâce à une réutilisation accrue, et donc de réduire les temps de programmation. À ce jour, les bénéfices tirés du déploiement des solutions logicielles de Siemens sont nombreux et tout à fait concrets : réduction des temps de programmation CN et d'usinage, amélioration de l'état de surface, de la précision et de la qualité des pièces, réduction des temps de production, diminution des erreurs et optimisation de l'utilisation des ressources de fabrication.

"Janus Engineering nous accompagne dans le déploiement et l'optimisation de notre environnement depuis 10 ans", ajoute Cédric. "Il s'agit d'un partenaire de confiance qui offre une grande expertise des logiciels Siemens, ainsi qu'une excellente compréhension des processus industriels et de nos activités."

Mettre la technologie au service de l'humain

Armor Meca, c'est avant tout une aventure humaine : "En 1965, mon père a débuté comme monteur-assembleur chez AcMoc, l'ancêtre d'Armor Meca", se souvient Colas, non sans une certaine émotion. "Il a gravi les échelons, est devenu chef d'atelier, puis a racheté l'entreprise en 1987. C'est ce même enthousiasme qui nous anime encore aujourd'hui. Mon objectif est de placer la technologie au service de l'homme et de son épanouissement social."

Pour ce faire, l'entreprise a développé un programme de formation ambitieux afin de permettre à ses employés d'évoluer dans leurs métiers. David est instructeur de formation en interne chez Armor Meca depuis trois ans. Il a élaboré un programme de formation adapté aux méthodes et outils mis en place chez Armor Meca : "Lorsque de nouveaux travailleurs ou stagiaires arrivent dans l'entreprise, nous leur offrons un mois complet de formation. C'est un avantage certain pour leur intégration dans l'entreprise et pour l'évolution de leur carrière."

Les plans de demain

Grâce à sa stratégie d'investissement continue, Armor Meca met à la disposition de ses clients un outil industriel à la fois innovant et à la pointe de la technologie. Au cours des dix dernières années, l'entreprise a multiplié par quatre la taille de son installation et a amorcé la digitalisation avec un succès retentissant. Elle prévoit désormais de construire une nouvelle infrastructure qui permettra de doubler sa surface de production d'ici 2020, et poursuit ses efforts de développement à l'international.

Avec le soutien de Janus Engineering, elle continuera de déployer Teamcenter Manufacturing et Opcenter APS. En outre, l'entreprise prévoit de déployer des solutions de machines à mesurer tridimensionnelles (MMT) de Siemens.

En 2014, Armor Meca a acquis 70 % de la société SLS France, spécialisée dans la conception et la fabrication assistées par ordinateur de prothèses médicales et dentaires. Elle entend développer son activité de fabrication additive métallique, qui ne cesse de progresser, pour proposer des concepts de fabrication innovants. "C'est à la fois un axe de diversification et une source d'inspiration pour mettre au point de nouvelles activités et de nouveaux produits", affirme M. Colas. "L'une des constantes de l'entreprise est sa capacité à évoluer."

Sur les murs des ateliers de l'entreprise on peut lire, en grosses lettres, les citations suivantes :

"Ils ne savaient pas que c'était impossible, alors ils l'ont fait !" Mark Twain.

"L'imagination est plus importante que la connaissance." Albert Einstein.

Grâce aux solutions logicielles de Siemens, nous automatisons efficacement nos méthodes de production en mettant en place des jumeaux numériques de nos machines-outils, et en optimisant nos flux de production.