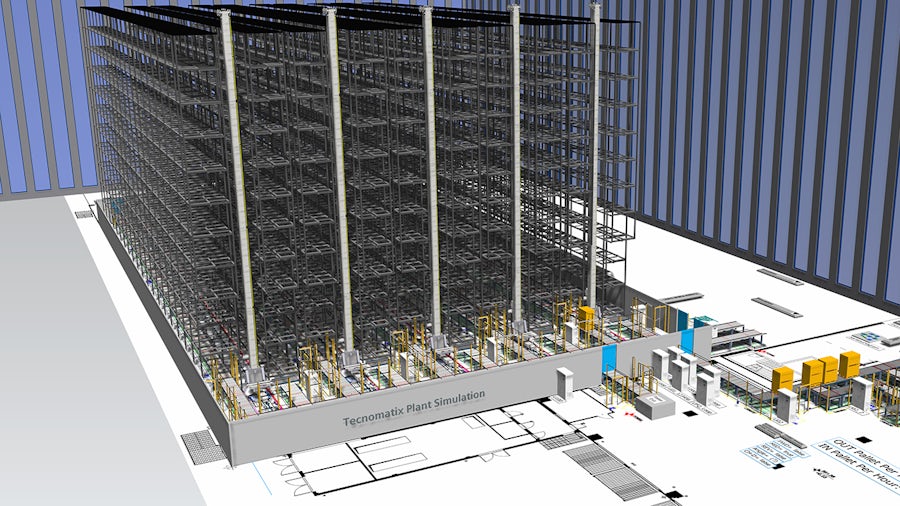

Uso de un gemelo digital completo para reducir en un 30 % el tiempo de puesta en marcha en almacenes automáticos

Ferrero utiliza Tecnomatix Plant Simulation para reducir en un 88 % el tiempo para alcanzar la disponibilidad objetivo....

Ferrero

Ferrero SpA, más conocido como Grupo Ferrero o Ferrero, es un fabricante italiano de productos de chocolate y bombones de marca. Asimismo, es uno de los mayores productores mundiales de chocolate y empresas de dulces.

- Sede:

- Alba, Italy

- Productos:

- Plant Simulation X Essentials

- Sector industrial:

- Productos de consumo y comercio minorista

La presencia mundial de Siemens, la excelente tecnología y la buena colaboración facilitan enormemente nuestro trabajo. Tengo muchas ganas de emprender juntos el próximo proyecto.

Logística sencilla

Un almacén automático capaz de almacenar cientos o miles de palés de 12 a 50 metros de altura es un sueño y una pesadilla para los profesionales de la logística. Es un sueño porque se puede almacenar un gran número de mercancías en relativamente poco espacio. Cuanto más mecánicos y automatizados sean los procesos entre el almacenamiento y la recuperación, más rápido llegará la mercancía al cliente en buen estado. Sin embargo, debido a su complejidad, hasta que un almacén automático se pone en marcha y todos los procesos funcionan correctamente, para los planificadores puede ser una pesadilla.

Ferrero está abriendo nuevos caminos con Plant Simulation en el portfolio de Tecnomatix®. Se utiliza junto con la automatización de SIMATIC para poner en marcha un almacén automático con rapidez.

Tecnomatix es parte de Xcelerator, el completo e integrado portfolio de software y servicios de Siemens Digital Industries Software.

El Grupo Ferrero es una empresa familiar de tercera generación con una facturación anual de 12 300 millones de euros. La sede central se encuentra en Alba, una ciudad situada en el Piamonte (norte de Italia), donde los abuelos de Giovanni Ferrero, actual director de la empresa, inauguraron una pastelería y una fábrica de bombones en la década de 1940. Muchos recuerdos de la infancia están estrechamente ligados a Ferrero cuando ves en la tienda el chocolate Kinder (Kinder Schokolade) o los huevos sorpresa Kinder (Überraschungseier). Los cuadros coleccionables de duplo y hanuta, especialmente para el Mundial de fútbol o la Eurocopa, son legendarios. Producen muchas marcas icónicas como Mon Chéri, TicTac y Ferrero-Küsschen.

Los almacenes automáticos son indispensables para Ferrero, que trata de introducir las mercancías en el ciclo de distribución lo más rápidamente posible después de la producción. Forman un nodo estratégico en la cadena de procesos entre la producción y la venta. Sin embargo, la puesta en marcha suele ser compleja y larga. En el caso de un almacén automático, como el que acaba de construir en su sede de Alba, Ferrero suele tardar 25 meses desde la planificación hasta la finalización de la prueba de funcionamiento. Debido a la gran cantidad de mercancías, cada día perdido supone un coste considerable.

Tecnología de control básica

Ferrero se preparó para la puesta en marcha una vez que el edificio estaba listo para ser ocupado y se habían montado las estanterías con los transelevadores y las cintas transportadoras. El primer paso fue desarrollar una determinada programación de control con un controlador lógico programable (PLC) y un control de supervisión y adquisición de datos (SCADA). Comenzó en paralelo en la última fase de la construcción. La puesta en marcha solo se llevó a cabo cuando se habían instalado los equipos logísticos y los controles, y se habían realizado las pruebas programadas. Debido a la complejidad y a que los palés se mueven con cintas transportadoras y transelevadores, este proceso, que tarda mucho tiempo en completarse, duró seis meses.

Disponibilidad requerida

Tras la puesta en marcha, el almacén se considera técnicamente terminado. Antes de conectarse al sistema de planificación de recursos empresariales (ERP), debe ofrecer un 80 % de disponibilidad. Una vez completada la integración de la gestión de almacenes ampliada (EWM), proceso que duró tres meses, la operación real comienza con una fase de aceleración de dos meses. Durante esta fase, el rendimiento se va afinando poco a poco hasta que el sistema global, formado por la tecnología de transporte, los controles, el sistema de flujo de materiales (MFS), el sistema de gestión de almacenes (WMS) y el ERP, funcione sin problemas. Seis meses después de la fase de puesta en marcha, debe alcanzarse una disponibilidad del 98 %.

Puesta en marcha virtual

Ferrero se beneficia de la versatilidad de Siemens, su partner tecnológico, ya que las distintas divisiones ofrecen la instalación de almacenes automáticos y controles PLC con tecnología de accionamiento y automatización. Dietmar Lenk, director de ingeniería logística de Ferrero, es el responsable de la puesta en marcha de los almacenes automáticos. En el último proyecto en la sede de Alba, Lenk y su equipo se atrevieron a hacer algo nuevo: la puesta en marcha virtual. Como su experiencia original es la tecnología de la automatización y durante muchos años ha seguido el desarrollo de Siemens en el campo de la virtualización, se eligió Tecnomatix Plant Simulation para la tarea. Aunque Plant Simulation se desarrolló inicialmente para la simulación del flujo de materiales en las plantas de fabricación, también puede satisfacer los exigentes requisitos del sector de la logística de almacenes. El objetivo era reducir en un 30 % el tiempo de puesta en marcha.

Como no había ningún proyecto en el ámbito de la logística de almacenes automáticos, Siemens creó primero una biblioteca con los componentes estándar necesarios en Tecnomatix Plant Simulation. Este trabajo básico es necesario una vez y los proyectos posteriores lo aprovechan. Aunque el proceso tardó nueve semanas, Lenk tuvo el control en todo momento: «Por proyectos anteriores similares, sé lo importante que es dejar cierto tiempo para las variantes de prueba», afirma.

«Los resultados de los proyectos se consiguen más rápidamente y con mayor calidad en el proceso. La puesta en marcha del almacén automático de Alba, que incluía 8000 espacios para palés y cuatro transelevadores, duró 13 semanas con soporte virtual. En 2019, pusimos en funcionamiento un almacén automático casi idéntico de forma convencional en Pozzuolo, cerca de Milán. Sin embargo, el equipo encargado de su realización era más grande y necesitamos 19 semanas. Por tanto, el objetivo de ahorro se alcanzó de inmediato».

Tres semanas en lugar de seis meses

Tres semanas después del comienzo en Alba, se efectuó una primera prueba de disponibilidad según las normas de la Federación Europea de Manipulación de Materiales (FEM) 9.222. Las normas de la FEM para la aceptación y la disponibilidad de sistemas con transelevadores y unidades de servicio de cremallera son un estándar reconocido. El objetivo del 98 % de disponibilidad, que normalmente requiere seis meses, se logró en tan solo tres semanas, lo que supuso una reducción del 88 %.

Ventajas de la virtualización

«La estabilidad del almacén ha aumentado visiblemente gracias a la puesta en marcha virtual con Plant Simulation», afirma Lenk. «Ya hemos conseguido la disponibilidad necesaria meses antes de lo previsto gracias a la gran calidad y expresividad del gemelo digital completo. En la fase de finalización, los operarios e instaladores suelen coincidir con nuestros ingenieros en la obra, lo que dificulta la puesta en marcha. Con la puesta en marcha virtual, podemos trabajar mucho antes en un ambiente más relajado.

«Se trata de una ventaja inestimable. La proximidad espacial facilita la coordinación. Hasta ahora, un programador de PLC, por ejemplo, se sentaba ante los controladores mientras un colega especialista en SCADA se encontraba en el otro extremo de la sala. La coordinación se realizaba por radio. Si ocurría un problema, reproducirlo en condiciones reales podía resultar complicado. En cambio, si todos los programadores están en una sala y pueden seguir el proyecto, todo es mucho más sencillo porque tiene lugar virtualmente en un solo sistema y puede reproducirse tal cual.

«La fiabilidad de estos resultados de simulación acelera el proyecto y mejora la calidad en el funcionamiento real. Podemos probar todos nuestros programas de tecnología de automatización en torno al control del PLC por adelantado y en condiciones óptimas. De este modo, detectamos alrededor del 95 % de los errores y tenemos una tensión mucho menor en la última fase en caliente. Si realizáramos la puesta en marcha en la vida real como se hacía antes de utilizar un gemelo digital completo, se añadirían las inexactitudes físicas que no tienen su causa en una lógica de control mal programada».

«Estas inexactitudes físicas pueden ser, por ejemplo, palés dañados o restos de retractilado que afectan a un sensor. En el pasado, estas causas de mal funcionamiento se mezclaban y tardábamos mucho en desglosarlas de manera clara y definitiva. Hoy en día, gracias a la puesta en marcha virtual, probablemente ya no sea necesaria la fase de arranque de dos meses para estabilizar los procesos. Esto incrementa mucho nuestras expectativas. Por ese motivo, utilizamos Plant Simulation para abordar el próximo almacén automático en Arlon (Bélgica), con 12 000 espacios para palés y cinco transelevadores».

Más rápido que la realidad

El rendimiento y la precisión de Tecnomatix Plant Simulation en la simulación del flujo de materiales son notables. Al fin y al cabo, se asignaron 6000 sensores y 230 unidades. Los límites de la física acotan el horizonte temporal de una puesta en marcha real, pero se amplían con la virtualización. Los palés reales solo pueden acelerarse hasta cierto punto antes de que la inercia de la masa cause problemas. En consecuencia, el palé real tarda mucho tiempo en completar un recorrido completo. El modelo virtual puede acelerarse fácilmente, lo que a su vez acelera las pruebas y la programación. Con Tecnomatix Plant Simulation, se puede conseguir una aceleración 50 000 veces superior en comparación con el tiempo real. En el ámbito de la puesta en marcha virtual, el sistema de control PLC marcaba antes el ritmo con el tiempo real (1:1). La combinación de Plant Simulation y PLCSIM Advanced permite al cliente sobrepasar la base del tiempo. La interfaz de programación de aplicaciones (API) entre PLCSIM Advanced y Plant Simulation se encarga de la sincronización entre ambos sistemas teniendo en cuenta la velocidad que se sobrepasa. De este modo, la simulación puede conectarse y ejecutarse sin necesidad de modificar el código del PLC.

Un golpe de suerte

«El primer paso hacia la puesta en marcha virtual en Alba supuso para nosotros un golpe de suerte», afirma Lenk. «A pesar de un parón en la obra de dos meses y medio a causa de la COVID-19, el desarrollo de la automatización no se detuvo gracias a la puesta en marcha virtual. Si lo hubiéramos puesto en marcha físicamente, habríamos sufrido retrasos. El nuevo tipo de prueba de validación en fábrica no estaba previsto en el plan del proyecto, que por fortuna pudimos realizar virtualmente debido a las restricciones de la pandemia. En nuestro próximo proyecto en Arlon (Bélgica), también impartiremos formación a los operarios para la tecnología de automatización y SCADA en el gemelo digital completo. Nos viene muy bien, porque antes solo era posible poco antes del inicio real y ahora se requiere poco tiempo gracias a los cursos de formación».

Definición de la puesta en marcha virtual

Lenk concede gran importancia a la definición de la puesta en marcha virtual durante la preparación de pedidos: «Aquí tenemos diferentes diseños. Me ciño a una representación de la VDI en forma de modelo de capas. En ella, el sistema ERP está en la capa superior. Se trata de las cuatro áreas posibles en las que se pueden realizar pruebas virtuales: WMS, MFS, el nivel de control con PLC y el nivel técnico con los equipos de transporte y apiladores. Algunos ya hablan de simulación cuando solo se virtualizan el sistema WMS u otros niveles individuales. Según la definición de VDI, no se trata de una simulación, sino de la emulación de áreas de prueba individuales. Según la VDI, la simulación se define por lo que ofrece Plant Simulation, ya que el modelo virtual cubre las cuatro áreas y abarca desde la automatización, incluido el software del PLC, hasta la comunicación con todos los sistemas y la asignación del hardware. Solo la completa presentación de Plant Simulation permite un entorno de pruebas realista con resultados fiables».

SAP EWM como base

En Alba se sigue utilizando un sistema WMS propio. Para el futuro almacén automático de Arlon (Bélgica), el objetivo es incluir el módulo SAP EWM habitual de Ferrero. Incluye WMS y MFS. Con Plant Simulation los procesos de almacenamiento y recuperación se optimizan aplicando virtualmente diferentes estrategias. Además, se realizan pruebas de esfuerzo mediante actualizaciones de software de SAP EWM en un entorno virtual protegido antes de importarlas. Las numerosas solicitudes de pequeños cambios que se producen una y otra vez durante el funcionamiento de un almacén automático ahora se pueden reproducir fácilmente en la simulación antes de que la variante óptima intervenga en el funcionamiento real.

Interacción de las soluciones

La finalización de la puesta en marcha virtual del primer almacén automático simplificará el trabajo de Ferrero en el futuro y representa un importante avance: «Siemens ha conseguido apoyarnos muy bien en varias áreas y optimizar aún más nuestros procesos», asegura Lenk. «Empezando por la construcción del almacén automático y pasando por el equipamiento técnico hasta la automatización y la simulación, todo nos los proporciona una sola empresa. La presencia mundial de Siemens, la excelente tecnología y la buena colaboración facilitan enormemente nuestro trabajo. Tengo muchas ganas de emprender juntos el próximo proyecto.

La estabilidad del almacén ha aumentado visiblemente gracias a la puesta en marcha virtual con Plant Simulation.