Schweiss- und Webmaschinenhersteller verkürzt mit Teamcenter die Umsetzungszeit für Änderungen um mehr als 25 Prozent

Lösungen von Siemens PLM Software ermöglichen Schlatter Industries effi ziente Integration des Beanstandungs- und Änderungswesens in die Qualitätssicherungs- und Entwicklungsprozesse.

Schlatter

Die Schlatter-Gruppe ist ein weltweit führender Hersteller von Widerstands-Schweissanlagen zur Herstellung von Industrie- und Armierungsgittern, von mobilen und stationären Abbrennstumpf- Schweissanlagen zur Verschweissung von Eisenbahnschienen sowie von Webmaschinen für besondere Anwendungen.

- Hauptsitz:

- Schlieren , Switzerland

- Produkte:

- Teamcenter Gateway for Enterprise Applications (T4EA)

- Industriezweig:

- Industriemaschinen

Überlegungen, das Änderungs- und Reklamationswesen als Teil des ERPSystems zu implementieren, waren schnell vom Tisch. Damit hätten sämtliche Techniker erst ausgestattet werden müssen, während sie Teamcenter wegen der Unterstützung, die das System in der täglichen Arbeit bietet, bereits auf ihren Schreibtischen haben und ständig nutzen.

Modular Schweißen und Weben

Drahtgitter sind das meist verwendete Material für Zäune und Käfi ge. In Form von Rosten für Herd und Grill, als Fachboden in Regal und Kühlschrank, als Einkaufswagen oder als Waschguthalter im Geschirrspüler spielen sie ebenso eine tragende Rolle wie im Beton, dem sie als Armierung hohe Belastbarkeit verleihen.

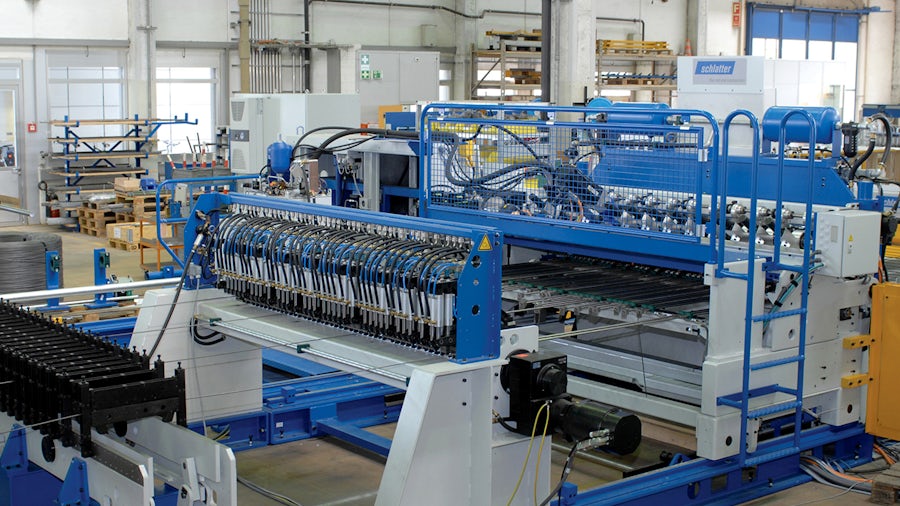

Die 1916 gegründete Schlatter Industries AG mit Sitz in Schlieren bei Zürich ist einer der weltweit führenden Hersteller von Anlagen zur Produktion von Gittern und Trägern aus Draht mittels Widerstandsschweißen. Bei diesem Fügeverfahren werden Metallteile mittels Elektrizität auf Schweisstemperatur erwärmt und durch gleichzeitiges Einwirken einer mechanischen Kraft miteinander verbunden. Diese Technologie ermöglicht es, Schweissungen in hoher Anzahl schnell, präzise und kostengünstig auszuführen. Sie fl ießt auch in Anlagen zum nahtlosen Verschweißen von Eisenbahnschienen ein. Das Unternehmen entwickelt und produziert Web- und Ausrüstungsmaschinen für die Papiermaschinenbespannungs-Industrie unter der Marke Jäger. Als weltweit einziger Anbieter entwickelt Schlatter auch Anlagen für die dem Weben vorgelagerten Prozesse sowie die Endbehandlung von Geweben.

Schlatter-Maschinen waren früher meist kundenspezifi sch gestaltete Einzelanlagen, doch die Schweizer Spezialisten haben sich vom Einzelanlagenbauer zum Systemanbieter für Widerstandsschweissund Webanlagen entwickelt. Sie entwickeln ebenso innovative wie fl exible Produktionsanlagen, die aufgrund ihres modularen Aufbaues mit einer breiten Palette an Basisanlagen und Zusatzmodulen den Aufbau massgeschneiderter, ökonomischer Lösungen für die Bedürfnisse der unterschiedlichen Kunden ermöglichen.

Wesentlich ist dabei die Beherrschung der Antriebstechnik. Bei den Drahtgitter- Schweissanlagen mit ihren zahlreichen, parallel arbeitenden Schweissköpfen und Taktzahlen von bis zu 200 Querdrähten pro Minute müssen Drahtzuführung und Elektrodenbewegung koordiniert werden. Auch das exakte Abwickeln der unterschiedlich starken Drähte von tonnenschweren Haspeln auf mehreren Haspeltischen sowie das anschließende Schneiden und Stapeln der fertigen Gitter muss mit der Präzision eines Schweizer Uhrwerks erfolgen.

Konstruktion, Simulation und Fertigung mit NX

Die Entwickler von Schlatter konstruieren diese Maschinen und Anlagen ausschließlich unter Verwendung der CAD-Software NXTM des PLM-Spezialisten Siemens PLM Software. „Im Zuge einer umfassenden Evaluierung haben wir im Jahr 2001 alle gängigen Systeme einander gegenüber gestellt“, erinnert sich Oliver Martitsch-Kreiner, PDM/CAD System Manager bei Schlatter. „NX hat sich dabei als das System mit den meisten Möglichkeiten und der größten Zukunftssicherheit herausgestellt.“

An den Standorten Schlieren und Münster (D) nutzt Schlatter NX mit Zusatzmodulen wie NX Weld Assistant zur Konstruktion von Schweißnähten, NX Sheet Metal Design zur Unterstützung des Entwurfs von Blechteilen und NX Schematics für das Erstellen pneumatischer und hydraulischer Pläne. Auch für das computergestützte Engineering (CAE) – wird NX verwendet, hauptsächlich zur Überprüfung tragender Strukturen. Zudem setzt Schlatter am Produktionsstandort in Deutschland auf NX CAM, eine nahtlos integrierten Software von Siemens PLM Software für die computergestützte Fertigung.

Wissensmanagement mit Teamcenter

Ebenfalls bereits seit 2001 verwenden die Schlatter-Entwickler die Software Teamcenter® von Siemens PLM Software. Insgesamt 135 Autoren nutzen die PLMSoftware für die Speicherung, Verwaltung und Versionierung sämtlicher produktbezogener Daten sowie für alle innerbetrieblichen Freigabeprozeduren.

“Even though our focus was decidedly on the introduction of state-of-the-art NX CAD, Teamcenter® quickly established itself as the universal management tool for all technical information,” says Martitsch-Kreiner.

Teil der Teamcenter-Installation ist eine bidirektionale Schnittstelle (Tesis) zur ERP-Software, über die Stammdaten und Stücklisten-informationen zwischen Materialwirtschaft und Technik ausgetauscht werden.

„Über diese Schnittstelle können einander Schlatter-Mitarbeiter aus allen Domänen effi zient zuarbeiten, ohne umzudenken und in ihrer gewohnten Umgebung“, sagt Martitsch-Kreiner. „Da die Innovationskraft eine tragende Säule unseres Unternehmenserfolges ist, fungiert Teamcenter in dieser Kombination als führendes System für Artikel- und Stücklistendaten.“

Auch Änderungen und Vorfälle integrieren

Trotz der steigenden Funktionalität in Teamcenter, blieb die Software für das Änderungs- und Reklamationswesen zur Unterstützung des kontinuierlichen Verbesserungsprozesses lange Zeit eine Insellösung. Hausinterne Softwareentwickler hatten sie bereits vor der Teamcenter-Einführung auf Basis einer handelsüblichen Datenbank-Engine geschrieben. Das Tool war voll auf die Bedürfnisse von Schlatter zugeschnitten und daher in die IT-Umgebung des Unternehmens integriert und intuitiv zu bedienen.

Allerdings benötigte jeder Anwender eine Datenbank-Lizenz und die individuell programmierte Software bot keinerlei Workfl ow-Unterstützung für gesicherte Prozessabläufe. Zudem konnte mit der Insellösung kein Bezug zwischen den eingegebenen Vorfällen und den Produktdaten aus Teamcenter hergestellt werden. Nachdem ihre Schöpfer nicht mehr im Unternehmen sind, stellte die Wartung der langsam und fehleranfällig gewordene Software allerdings eine erhebliche Herausforderung dar.

Bereits im Jahr 2008 erfolgte ein erster Anlauf zur Umstellung des Verbesserungswesens auf Teamcenter Change Management. Allerdings hatte Schlatter eine extrem weitreichende Migration aller Daten geplant, die ein hohes Maß an Customizing erfordert hätte. Das sorgte für eine recht lange Vorbereitungsphase, während der sich Umstrukturierungen der Firmengruppe abzeichneten. Diese wollten die IT-Verantwortlichen bei Schlatter noch abwarten, und so verschwand das Projekt für einige Zeit in der Schublade.

Nach Abschluss der Restrukturierung hätten am hausgemachten Tool erhebliche Anpassungen vorgenommen werden müssen. Manuelle Schnittstellen und Prozesse verursachten zudem besonders in der Qualitätssicherung einen unnötig hohen Aufwand. Deshalb fi el der Entschluss, den kontinuierlichen Verbesserungsprozess in die unternehmensweit genutzte Teamcenter- Umgebung zu integrieren.

„Überlegungen, das Änderungs- und Reklamationswesen als Teil des ERPSystems zu implementieren, waren schnell vom Tisch“, erinnert sich Martitsch-Kreiner. „Damit hätten sämtliche Techniker erst ausgestattet werden müssen, während sie Teamcenter wegen der Unterstützung, die das System in der täglichen Arbeit bietet, bereits auf ihren Schreibtischen haben und ständig nutzen.“

Durchgängig schlanke Anwendung

Die Projektverantwortlichen bei Schlatter verfolgten bei der Implementierung des CAPA-Tools (die Abkürzung steht für Corrective And Preventive Actions) einen reduktionistischen Ansatz. Um die Verwendung durch alle in Frage kommenden Nutzer – auch solche mit nur beschränkten Computer- oder Sprachkenntnissen – zu fördern, wurde eine einfache Web- Oberfl äche vorgesehen.

Nach einer kurzen Defi nitionsphase erfolgte die Umstellung des Änderungswesens auf Teamcenter Change Management und das Fehlererfassungsportal Teamcenter CAPA. Damit können sämtliche Mitarbeiter in Produktion und Inbetriebnahme einfach und mit hervorragender Ergonomie Problemmeldungen erfassen, ohne große Mengen an Daten manuell einzugeben.

Mit allen erforderlichen Informationen versehen, werden diese der Qualitätssicherung zugestellt. Deren Mitarbeiter stufen jeden Vorfall nach drei Kategorien ein. „Kein Fehler“ führt zu einer entsprechenden Rückmeldung an den Verfasser, „Externe Ursache“ führt zu einer Reklamation mit Retourlieferschein oder Gutschriftanforderung an den Vorlieferanten. Die Einstufung als internes (technisches) Problem löst einen Änderungsantrag aus, der – mit allen nötigen Informationen versehen – automatisch an die Entwicklungsabteilung zurück gespielt wird und dort zu einer Korrektur bzw. Weiterentwicklung der betroffenen Teile und Baugruppen führt.

Innovationskraft gestärkt

„Die drei wesentlichsten Vorteile der Abhandlung in Teamcenter sind die Verknüpfung mit den Artikeldaten, die ofortige Verfügbarkeit aller begleitenden Dokumente und die nahtlose Integration des Änderungswesens in die defi nierten Workfl ows ohne Mehraufwand für die Beteiligten“, sagt Martitsch-Kreiner. „Darüber hinaus erfolgt automatisiert eine Überleitung der Ergebnisse an das ERP-System und alle Betroffenen können sämtliche Reklamations- und Änderungsvorgänge stets transparent verfolgen und nachvollziehen.“

Selbstverständlich werden bei Verwendung von Teamcenter alle Verantwortlichkeiten elektronisch in einem schreibgeschützten Dokument festgehalten und am Ende des Prozesses sämtliche ‚Unterschriften’ erzeugt.

Die rege Nutzung des Systems beweist, dass die Umstellung des Beanstandungsund Änderungswesens bei Schlatter auf ein vollständig papierloses Verfahren mit Teamcenter Change Management und Teamcenter CAPA der richtige Schritt war und den Mitarbeitern eine echte Arbeitserleichterung bringt. Allein in den ersten sechs Monaten wurden rund 300 Fehlermeldungen erfasst, die zu 46 internen Änderungsanträgen führten, wovon 30 bereits erledigt waren.

„Allein dadurch, dass sich der bürokratische Aufwand pro Vorfall um 10 bis 15 Minuten bzw. um ein Viertel reduziert hat und die Meldung ohne Verzögerung und mit vollständigen Informationen an die nächste Stelle weitergeleitet wird, reduziert sich die Durchlaufzeit erheblich“, bestätigt Martitsch-Kreiner. „Zusätzlich können mit wenigen Mausklicks ‚Chef-taugliche‘ Übersichten generiert werden. Das stärkt unsere Reaktionsfähigkeit und Innovationskraft und verbessert so unsere Wettbewerbsfähigkeit.“

Teamcenter hat sich sehr schnell als universelles Management-Tool für alle technischen Informationen etabliert.