Nutzung eines umfassenden digitalen Zwillings für eine um 30 Prozent schnellere Inbetriebnahme eines Hochregallagers

Ferrero nutzt Plant Simulation von Tecnomatix, um die Zeit bis zum Erreichen der angestrebten Verfügbarkeit um 88 Prozent zu reduzieren...

Ferrero

Ferrero SpA, besser bekannt als Ferrero-Gruppe oder einfach nur Ferrero, ist ein italienischer Hersteller von Markenschokolade und Süßwarenprodukten und zählt zu den größten Schokoladen- und Süßwarenherstellern der Welt.

- Hauptsitz:

- Alba, Italy

- Produkte:

- Plant Simulation X Essentials

- Industriezweig:

- Konsumprodukte und Einzelhandel

Die weltweite Präsenz von Siemens, die erstklassige Technologie und die gute Partnerschaft vereinfachen unsere Arbeit enorm. Ich freue mich auf das nächste gemeinsame Projekt.

Einfache Logistik

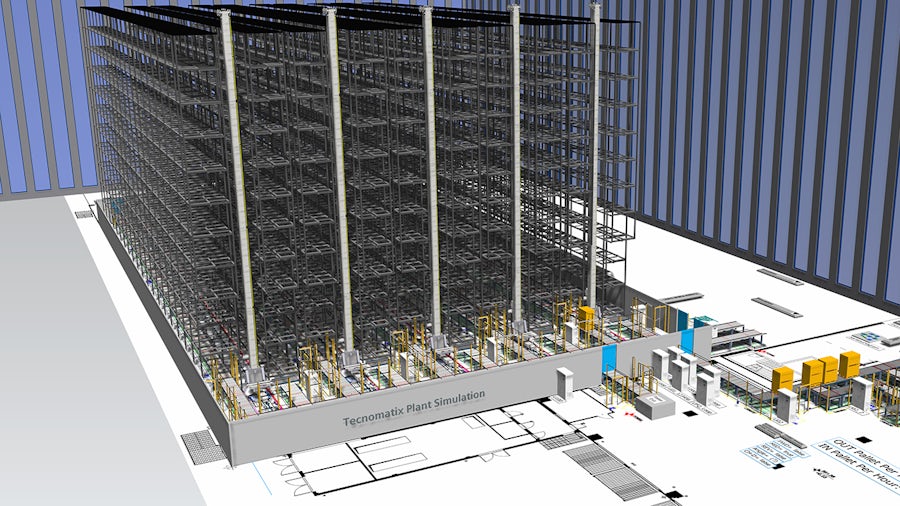

Ein Hochregallager, mit einer Höhe von 12 bis 50 Metern, das die Lagerung von Hunderten oder Tausenden von Paletten ermöglicht, ist für Logistikfachkräfte gleichzeitig ein Traum und ein Albtraum. Es ist ein Traum, weil eine Vielzahl von Gütern bei der Lagerung relativ wenig Platz einnehmen. Je mechanischer und automatisierter die Prozesse zwischen Lagerung und Bereitstellung sind, desto schneller werden die Güter den Kunden in gutem Zustand geliefert. Allerdings können die Einrichtung eines Hochregallagers und der reibungslose Ablauf aller Prozesse aufgrund der Komplexität für Planer zu einem Albtraum werden.

Mit Plant Simulation aus dem Tecnomatix®-Portfolio beschreitet Ferrero neue Wege. Plant Simulation wird in Kombination mit der Automatisierung von SIMATIC für eine schnelle Inbetriebnahme des Hochregallagers genutzt.

Tecnomatix ist Teil des Xcelerator-Portfolios, dem umfassenden und integrierten Software- und Service-Portfolios von Siemens Digital Industries Software.

Die Ferrero-Gruppe ist ein Familienunternehmen der dritten Generation mit einem Jahresumsatz von 12,3 Milliarden Euro. Die Zentrale befindet sich in Alma, einer norditalienischen Stadt im Piemont. Hier gründeten die Großeltern des aktuellen Geschäftsführers, Giovanni Ferrero, in den 1940er Jahren eine Konditorei und eine Süßwarenfabrik. Mit Ferrero sind viele Kindheitserinnerung verbunden, wenn man Kinderschokolade oder Überraschungseier in den Ladengeschäften sieht. Die Sammelbilder von Duplo und Hanuta, insbesondere zur Fußballweltmeisterschaft oder der Europameisterschaft, sind legendär. Ferrero produziert viele Kultmarken wie Mon Chéri, TicTac und Ferrero-Küsschen.

Hochregallager sind für Ferrero unverzichtbar, da das Unternehmen die Güter nach der Produktion so schnell wie möglich in den Vertriebszyklus einbringen möchte. Sie bilden einen strategischen Knotenpunkt in der Prozesskette zwischen Produktion und Vertrieb. Allerdings gestaltet sich ihre Inbetriebnahme oft komplex und langwierig. Für ein automatisiertes Hochregallager, wie jenes, das vor Kurzem am zentralen Standort in Alba gebaut wurde, benötigt Ferrero in der Regel 25 Monate von der Planung bis zur abschließenden Funktionsprüfung. Aufgrund der großen Anzahl von Gütern geht jeder verlorene Tag mit hohen Kosten einher.

Grundlegende Steuerungstechnologie

Ferrero bereitete sich auf die Inbetriebnahme vor, nachdem das Gebäude fertiggestellt war und bezogen werden konnte und die Regale mit den Regalbediengeräten und den Transportbändern ausgerüstet waren. Der erste Schritt bestand in der Entwicklung spezifischer Steuerungsprogramme mit speicherprogrammierbarer Steuerung (SPS) und Supervisory Control And Data Acquisition (SCADA). Dies begann parallel zur letzten Phase der Konstruktion. Die Inbetriebnahme fand erst nach der Installation der logistischen Vorrichtungen und Steuerungen und nach der Durchführung der vorgesehenen Tests statt. Aufgrund der Komplexität und der Tatsache, dass die Paletten mit Transportbändern und Regalbediengeräten bewegt werden, nahm dieser zeitaufwendige Prozess sechs Monate in Anspruch.

Erforderliche Verfügbarkeit

Nach der Inbetriebnahme ist das Lager aus technischer Sicht fertiggestellt und muss bereits eine 80-prozentige Verfügbarkeit bieten, bevor es mit dem ERP-System des Unternehmens verknüpft wird. Nach der dreimonatigen Extended Warehouse Management (EWM)-Integration begann der reale Betrieb mit einer zweimonatigen Anlaufzeit. In dieser Phase wird die Leistung langsam feinabgestimmt, bis das gesamte System, das aus Transporttechnologie, Steuerungen, Materialflusssystemen (MFS), Warehouse Management Systemen (WMS) und ERP besteht, nahtlos ineinandergreift. Sechs Monate nach der Go-Live-Phase muss eine 98-prozentige Verfügbarkeit gegeben sein.

Virtuelle Inbetriebnahme

Ferrero profitiert von der Vielseitigkeit seines Technologiepartners Siemens, da die verschiedenen Abteilungen die Einrichtung von Hochregallagern und SPS-Steuerungen mit Antriebstechnologie und Automatisierung bieten. Dietmar Lenk, Engineering Logistic Manager bei Ferrero, ist für die Inbetriebnahme von Hochregallagern verantwortlich. Bei seinem neuesten Projekt am zentralen Standort in Alba haben sich Lenk und sein Team einer neuen Herausforderung gestellt: der virtuellen Inbetriebnahme. Da Lenk ursprünglich aus dem Bereich der Automatisierungstechnologie kommt und seit vielen Jahren die Entwicklung von Siemens im Bereich der Virtualisierung verfolgt, wurde Tecnomatix Plant Simulation für diese Aufgabe ausgewählt. Obwohl Plant Simulation ursprünglich für die Simulation des Materialflusses in Fertigungsanlagen entwickelt wurde, kann es die hohen Anforderungen der Lagerlogistikbranche gleichermaßen erfüllen. Das Ziel war eine 30 Prozent schnellere Inbetriebnahme.

Da auf kein Projekt im Bereich der Logistik von Hochregallagern zurückgegriffen werden konnte, erstellte Siemens zunächst eine Bibliothek mit den erforderlichen Standardkomponenten in Tecnomatix Plant Simulation. Dieser anfängliche Aufwand ist erforderlich, aber spätere Projekte können davon profitieren. Obwohl dies neun Wochen dauerte, ließ sich Lenk nicht aus der Ruhe bringen: „Aus der Erfahrung mit früheren Projekten wusste ich, dass es wichtig ist, für die Testvarianten eine gewisse Zeit einzuplanen“, so Lenk.

„Die Projektergebnisse lassen sich schneller und mit einer höheren Prozessqualität erzielen. Die Inbetriebnahme des Hochregallagers in Alba, das 8.000 Palettenstellplätze und vier Regalbediengeräte bietet, dauerte mit virtueller Unterstützung 13 Wochen. 2019 hatten wir ein fast identisches Hochregallager auf herkömmliche Weise in Pozzuolo, in der Nähe von Mailand, in Betrieb genommen. Auch wenn das zuständige Team hier größer war, benötigten wir 19 Wochen. Daher haben wir die Zielvorgaben für die Kosteneinsparungen direkt erzielt!“

Drei Wochen statt sechs Monate

Drei Wochen nach der Inbetriebnahme in Alba wurde ein erster Verfügbarkeitstest gemäß den Regeln der Europäischen Vereinigung der Förder- und Lagertechnik (FEM) 9.222 durchgeführt. Die Regeln der FEM für die Abnahme und Verfügbarkeit von Anlagen mit Regalbediengeräten und anderen Gewerken sind ein anerkannter Standard. Die Zielverfügbarkeit von 98 Prozent, die normalerweise nach sechs Monaten erreicht wird, wurde bereits nach drei Wochen erzielt, was einer Reduzierung von 88 Prozent entspricht.

Vorteile der Virtualisierung

„Die Stabilität unseres Lagers hat dank der virtuellen Inbetriebnahme mit Plant Simulation sichtbar zugenommen,“ so Lenk. „Wir haben die erforderliche Verfügbarkeit dank der hohen Qualität und der Aussagekraft des umfassenden digitalen Zwillings bereits Monate früher erreicht. In der Endphase treffen Handwerker und Monteure mit unseren Ingenieuren auf der Baustelle zusammen, was die Inbetriebnahme nicht einfacher macht. Die virtuelle Inbetriebnahme ermöglicht es uns, viel früher in einer entspannten Atmosphäre zusammenarbeiten.

„Das ist ein unsagbar großer Vorteil. Die örtliche Nähe vereinfacht die Koordination. Bisher saß beispielsweise ein SPS-Programmierer an den Steuerungen, während ein SCADA-Kollege sich am anderen Ende der Halle befand. Die Koordination erfolgte über Funk. Tritt ein Problem auf, lässt es sich vielleicht nicht einfach so unter realen Bedingungen reproduzieren. Wenn sich im Gegenzug alle Programmierer in einem Raum befinden und das Projekt gemeinsam verfolgen können, werden diese Dinge viel einfacher, da alles virtuell auf einem zentralen System erfolgt und genau reproduziert werden kann.

„Die Zuverlässigkeit dieser Simulationsergebnisse beschleunigt das Projekt und verbessert die Qualität beim realen Betrieb. Wir können alle unsere Programme für Automatisierungstechnologien im Bereich der SPS-Steuerung im Vorfeld und unter optimalen Bedingungen testen. Auf diese Weise erkennen wir 95 Prozent aller Fehler und haben deutlich weniger Stress in der letzten heißen Phase. Wenn wir die Inbetriebnahme wie zuvor real durchführen würden, als wir noch keinen digitalen Zwilling nutzen konnten, würden die physischen Ungenauigkeiten, die ihren Ursprung nicht in einer schlecht programmierten Steuerungslogik haben, noch zusätzlich hinzukommen.“

„Bei diesen physischen Ungenauigkeiten kann es sich beispielsweise um beschädigte Paletten oder Reste einer Schrumpfverpackung handeln, die einen Sensor irritieren. In der Vergangenheit vermischten sich diese Fehlfunktionen und wir benötigten viel Zeit, um sie voneinander zu trennen. Mit der virtuellen Inbetriebnahme sieht es so aus, als wäre die zweimonatige Anlaufphase nicht mehr für die Stabilisierung des Prozesses erforderlich. Das macht uns sehr optimistisch, und wir nutzen Plant Simulation für die Umsetzung unseres nächsten Hochregallagers in Arlon (Belgien) mit 12.000 Palettenplätzen und fünf Regalbediengeräten.“

Schneller als die Realität

Die Performance und Genauigkeit von Tecnomatix Plant Simulation bei der Simulation des Materialflusses ist beeindruckend. Letztendlich wurden alle 6000 Sensoren und 230 Antriebe genutzt. Wo die Grenzen der Physik den Zeithorizont einer realen Inbetriebnahme eingrenzen, lassen sich diese mit der Virtualisierung erweitern. Reale Paletten lassen sich nur bis zu einem bestimmten Grad beschleunigen, bevor die Trägheit der Masse zu Problemen führt. Daher dauert es sehr lange, bis eine reale Palette einen vollständigen Durchlauf absolviert hat. Das virtuelle Modell lässt sich auf einfache Weise beschleunigen, wodurch sich auch die Tests und die Programmierung beschleunigen lassen. Tecnomatix Plant Simulation kann genutzt werden, um eine 50.000-fache Beschleunigung im Vergleich zur Echtzeit zu erzielen. Für den Bereich der virtuellen Inbetriebnahme markierte das SPS-Kontrollsystem die Geschwindigkeit zuvor in Echtzeit (1:1). Die Kombination von Plant Simulation und PLCSIM Advanced ermöglicht es dem Kunden, die Normalzeit zu überschreiten. Die Anwendungsprogrammierschnittstelle (API) zwischen PLCSIM Advanced und Plant Simulation übernimmt die Synchronisierung zwischen beiden Systemen und berücksichtigt dabei die überschrittene Zeit. Auf diese Weise kann die Simulation verbunden und ohne jegliche SPS-Codemodifizierung ausgeführt werden.

Ein Glückstreffer

„Für uns war der erste Schritt bei der virtuellen Inbetriebnahme in Alba ein Glückstreffer“, so Lenk. „Obwohl wir für zweieinhalb Monate einen Coronavirus-bedingten Stillstand auf unserer Baustelle hatten, stand die Automatisierungsentwicklung dank der virtuellen Inbetriebnahme keinen Moment still! Hätten wir sie physisch in Betrieb genommen, wären wir in Rückstand geraten. Der neuartige Fabrikabnahmetest war im Projektplan nicht vorgesehen, aber wir konnten ihn glücklicherweise trotz der Corona-Einschränkungen virtuell durchführen. Bei unserem nächsten Projekt in Arlon (Belgien), werden wir auch die Schulung der Bediener hinsichtlich der Automatisierung und der SCADA-Technologie am umfassenden digitalen Zwilling durchführen. Das kommt uns sehr gelegen, denn zuvor war dies erst kurz vor dem realen Beginn möglich, und die Zeitfenster für Schulungen waren zu diesem Zeitpunkt sehr klein.“

Definition der virtuellen Inbetriebnahme

Lenk richtet großes Augenmerk auf die Definition der virtuellen Inbetriebnahme während der Kommissionierung: „Wir haben hier verschiedene Konstruktionen. Ich beschränke mich auf eine Darstellung des VDI in Form eines Schichtmodells. Hier ist das ERP-System als oberste Schicht angeordnet. Es handelt sich um die vier möglichen Bereiche, anhand derer virtuelle Tests ausgeführt werden können: das WMS, das MFS, die Steuerungsebene mit SPS und die technische Ebene mit Transport- und Bediengeräten. Manche Leute sprechen schon von Simulation, wenn nur das WMS oder andere individuelle Ebenen virtualisiert werden. Gemäß der VDI-Definition handelt es sich hier nicht um Simulation, sondern die Emulation einzelner Testbereiche. Gemäß des VDI ist die Simulation durch das definiert, was Plant Simulation bietet, da das virtuelle Modell alle vier Bereiche abdeckt und von der Automatisierung, einschließlich der SPS-Software, bis zur Kommunikation mit allen Systemen und der Zuweisung der Hardware reicht. Nur die vollständige Präsentation von Plant Simulation ermöglicht eine realistische Testumgebung mit verlässlichen Ergebnissen.“

SAP EWM als Grundlage

In Alba wird noch ein proprietäres WMS-System genutzt. Für das nächste Hochregallager in Arlon (Belgien) liegt die Ausrichtung auf der Integration des SAP EWM-Moduls, das Ferrero für gewöhnlich verwendet. Es beinhaltet das WMS und das MFS. Mit Plant Simulation werden die Speicherungs- und Bereitstellungsprozesse durch das virtuelle Durchspielen unterschiedlicher Strategien optimiert. Ergänzend werden Spannungstests durchgeführt. Darüber hinaus können Tests mit Software-Updates von SAP EWM vor dem Importieren in einer geschützten virtuellen Umgebung durchgeführt werden. Zudem können die vielen kleinen Änderungsanforderungen, die im laufenden Betrieb im Hochregallager immer wieder auftreten, jetzt in der Simulation auf einfache Weise durchgespielt werden, bevor die optimale Variante im realen Betrieb eingesetzt wird.

Interaktion der Lösungen

Die Fertigstellung der virtuellen Inbetriebnahme für das erste Hochregallager wird die Arbeit von Ferrero in Zukunft vereinfachen und ist ein wesentlicher Schritt nach vorne: „Siemens hat uns eine erstklassige Unterstützung in den verschiedenen Bereichen geboten und uns ermöglicht, unsere Prozesse weiter zu optimieren“, so Lenk. „Vom Beginn der Konstruktion des Hochregallagers über die technische Ausrüstung bis zur Automatisierung und Simulation wird uns alles von einem Unternehmen bereitgestellt. Die weltweite Präsenz von Siemens, die erstklassige Technologie und die gute Partnerschaft vereinfachen unsere Arbeit enorm. Ich freue mich auf das nächste gemeinsame Projekt.“

Dank der virtuellen Inbetriebnahme mit Plant Simulation wurde die Stabilität unseres Lagers sichtbar erhöht.