Komplexní digitální dvojče zkracuje dobu uvedení skladu s vysokými regály do provozu o 30 procent

Díky systému Tecnomatix Plant Simulation pro simulaci závodu zkrátila společnost Ferrero dobu potřebnou k dosažení cílové dostupnosti o 88 procent...

Ferrero

Ferrero SpA, známější pod názvem Ferrero Group nebo jednoduše Ferrero, je italský výrobce značkové čokolády a cukrovinek a jeden z největších výrobců čokolády a cukrovinek na světě.

- Sídlo:

- Alba, Italy

- Produkty:

- Plant Simulation X Essentials

- Odvětví průmyslu:

- Spotřební zboží a maloobchod

Globální působnost společnosti Siemens a její vynikající technologie a silné partnerství nám nesmírně usnadňují práci. Těším se na další společný projekt.

Snadná logistika

Sklad s vysokými regály, v němž lze skladovat stovky nebo tisíce palet do výšky 12 až 50 metrů, je pro logistiky splněným snem i noční můrou. Sen proto, že na relativně malé ploše lze skladovat velké množství zboží. Čím mechaničtější a automatizovanější jsou procesy mezi uskladněním a vyskladněním, tím rychleji se zboží dostane v dobrém stavu k zákazníkovi. Dokud však není vysokoregálový sklad nastaven a všechny procesy neprobíhají hladce, může to být pro plánovače noční můra.

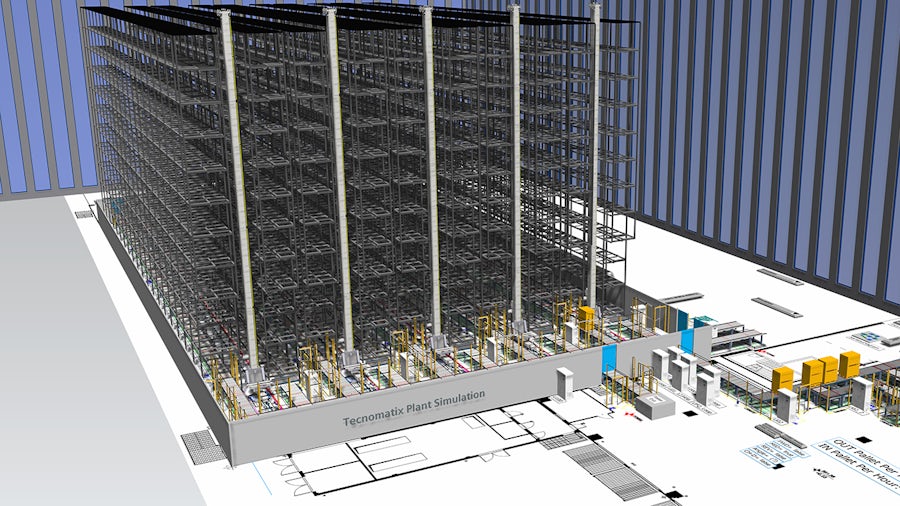

Díky nástroji pro simulaci závodu z portfolia Tecnomatix® zažívá společnost Ferrero revoluci. V kombinaci s automatizací SIMATIC jej používá k rychlému zprovoznění skladu s vysokými regály.

Software Tecnomatix je součástí portfolia Xcelerator, komplexního a integrovaného portfolia softwaru a služeb od společnosti Siemens Digital Industries Software.

Skupina Ferrero je třígenerační rodinný podnik s ročním obratem 12,3 miliardy eur. Sídlo společnosti se nachází v Albě, severoitalském městě v Piemontu, kde prarodiče současného ředitele společnosti Giovanniho Ferrera založili ve 40. letech minulého století cukrárnu a továrnu na cukrovinky. Se značkou Ferrero je úzce spjato mnoho našich vzpomínek na dětství – stačí si vzpomenout na Kinder čokoládu nebo Kinder vajíčka s překvapením. Sběratelské obrázky z produktů duplo a hanuta, zejména k mistrovství světa nebo mistrovství Evropy ve fotbale, jsou již legendární. Ferrero vyrábí mnoho ikonických značek, jako jsou Mon Chéri, TicTac nebo Ferrero-Küsschen.

Pro společnost Ferrero, která se snaží co nejrychleji po výrobě dostat zboží do distribučního cyklu, jsou sklady s vysokými regály nepostradatelné. Tvoří strategický uzel v procesním řetězci mezi výrobou a prodejem. Uvedení do provozu je však často složité a zdlouhavé. V případě automatizovaných skladů s vysokými regály – jako je ten, který společnost Ferrero nedávno postavila ve svém sídle v Albě – by proces od plánování po dokončení zaváděcí fáze obvykle zabral 25 měsíců. Vzhledem k velkému množství zboží je každý ztracený den spojen se značnými náklady.

Základy řídicí technologie

Společnost Ferrero se začala chystat k uvedení do provozu, jakmile byla budova připravena k nastěhování a regály se zakladači a dopravními pásy byly připraveny. Prvním krokem bylo vytvoření specifického řídicího programu s programovatelným logickým ovladačem (PLC) a systémem řízení a sběru dat (SCADA). K jeho zahájení došlo souběžně s poslední fází výstavby. K uvedení do provozu došlo až po instalaci logistického vybavení a ovládacích prvků a po provedení naprogramovaných testů. Vzhledem ke složitosti, a protože se palety přesouvají pomocí dopravníků a zakladačů, trval tento časově náročný proces šest měsíců.

Požadovaná dostupnost

Po uvedení do provozu je sklad z technického hlediska považován za dokončený a musí mít již před připojením k systému plánování podnikových zdrojů (ERP) 80procentní dostupnost. Po dokončení tříměsíční integrace rozšířeného řízení skladu (EWM) začíná dvouměsíční náběhová fáze reálného provozu. Během této fáze se pomalu dolaďuje výkonnost, dokud celý systém, který se skládá z dopravní technologie, řídicích systémů, systému toku materiálu (MFS), systému řízení skladu (WMS) a podnikového plánování zdrojů (ERP), nezačne hladce a součinně pracovat. Po šesti měsících od uvedení do provozu musí být dosaženo 98% dostupnosti.

Virtuální uvedení do provozu

Společnost Ferrero těží z všestrannosti svého technologického partnera Siemens, protože různé divize nabízejí jak instalaci vysokoregálových skladů, tak řízení PLC s technologií pohonů a automatizací. Dietmar Lenk, vedoucí technické logistiky ve společnosti Ferrero, je zodpovědný za uvádění skladů s vysokými regály do provozu. Při svém posledním projektu v sídle společnosti v Albě se Lenk a jeho tým odvážili k něčemu novému: virtuálnímu uvedení do provozu. Protože jeho původní odborností je automatizační technika a již mnoho let sleduje vývoj společnosti Siemens v oblasti virtualizace, vybral pro tento úkol software Tecnomatix Plant Simulation. Přestože byl nástroj Plant Simulation původně vyvinut pro simulaci materiálových toků ve výrobních závodech, dokáže splnit i náročné požadavky v oblasti skladové logistiky. Cílem bylo zkrátit dobu uvedení do provozu o 30 procent.

Protože dosud nebyl realizován projekt v oblasti logistiky vysokoregálových skladů, společnost Siemens nejprve v systému Tecnomatix Plant Simulation vytvořila knihovnu s požadovanými standardními komponentami. Toto prvotní úsilí je nezbytné provést jednou a těží z něj všechny pozdější projekty. I když to trvalo devět týdnů, Lenk zůstával v klidu: „Z podobných předchozích projektů vím, jak důležité je ponechat určitý čas na zkušební varianty,“ říká Lenk.

„Rychlejších výsledků projektu je dosaženo později a při vyšší kvalitě procesu. Zprovoznění vysokoregálového skladu v Albě, který zahrnoval 8 000 paletových míst a čtyři zakladače, zabralo díky virtuální podpoře 13 týdnů. V roce 2019 jsme uváděli do provozu téměř identický vysokoregálový sklad v Pozzuoli u Milána. Tým, který to měl na starosti, byl větší a potřeboval na to 19 týdnů! Cílů v oblasti úspor tak bylo dosaženo okamžitě.“

Tři týdny místo šesti měsíců

Tři týdny po zahájení proběhl v Albě první test dostupnosti podle pravidel Evropské federace pro manipulaci s materiálem (FEM) 9.222. Pravidla FEM pro přejímku a dostupnost systémů s regálovými jeřáby a regálovými obslužnými jednotkami jsou uznávaným standardem. Cílové dostupnosti 98 procent, která obvykle trvá šest měsíců, bylo dosaženo za pouhé tři týdny, což představuje zkrácení o 88 procent.

Výhoda virtualizace

„Stabilita skladu se viditelně zvýšila díky virtuálnímu uvedení do provozu pomocí softwaru Plant Simulation,“ říká Lenk. „Díky vysoké kvalitě a názornosti komplexního digitálního dvojčete jsme dosáhli potřebné dostupnosti již několik měsíců před plánovaným termínem. Po dokončení se řemeslníci a montéři obvykle na staveništi shlukují s našimi inženýry, což uvedení do provozu nijak neusnadňuje. Díky virtuálnímu uvedení do provozu můžeme pracovat mnohem dříve v uvolněné kancelářské atmosféře.

To je neocenitelná výhoda. Fyzická blízkost usnadňuje koordinaci. Doposud například programátor PLC seděl u řídicích jednotek, zatímco kolega z SCADA byl na druhém konci haly. Koordinace probíhala pomocí radiového spojení. Pokud se vyskytl problém, nemuselo být tak snadné jej duplikovat v reálných podmínkách. Pokud jsou naopak všichni programátoři v jedné místnosti a mohou projekt sledovat společně, je vše mnohem jednodušší – vše probíhá prakticky v jednom systému a je přesně reprodukovatelné.

Spolehlivost těchto výsledků simulace urychluje projekt a zvyšuje kvalitu v reálném provozu. Všechny naše programy automatizační techniky kolem řízení PLC můžeme předem otestovat za optimálních podmínek. Tímto způsobem odhalíme přibližně 95 % chyb a v poslední horké fázi máme výrazně méně stresu. Pokud bychom uvedení do provozu prováděli v reálném provozu tak, jak se to dělalo před použitím komplexního digitálního dvojčete, přibyly by fyzikální nepřesnosti, které nemají příčinu ve špatně naprogramované řídicí logice.

Tyto fyzické nepřesnosti mohou být například poškozené palety nebo zbytky smršťovacích obalů, které zachycuje senzor. V minulosti se tyto zdroje poruch mísily a trvalo dlouho, než jsme je od sebe bezpečně oddělili. Dnes se zdá, že díky virtuálnímu uvedení do provozu již pravděpodobně nebudeme potřebovat dvouměsíční náběhovou fázi ke stabilizaci procesů. To nás naplňuje velkým optimismem, a proto pomocí nástroje Plant Simulation řešíme další sklad s vysokými regály v belgickém Arlonu, s 12 000 paletovými místy a pěti zakladači.“

Rychlejší než realita

Výkonnost a přesnost systému Tecnomatix Plant Simulation při simulaci toku materiálu jsou pozoruhodné. Bylo zmapováno všech 6 000 senzorů a 230 jednotek! Virtualizace pomáhá tam, kde fyzikální limity omezují časový horizont pro skutečné uvedení do provozu. Skutečné palety lze urychlit jen do určité míry, dokud setrvačná hmotnost nezpůsobí problémy. Než skutečná paleta ujede celou dráhu, trvá to proto určitý čas. Virtuální model lze snadno urychlit, což následně urychluje testování a programování. Pomocí nástroje Tecnomatix Plant Simulation lze dosáhnout 50 000násobného zrychlení oproti reálnému času. V oblasti virtuálního uvádění do provozu dříve udával tempo řídicí systém PLC s reálným časem 1:1. Kombinace systémů Plant Simulation a PLCSIM Advanced umožňuje zákazníkovi „přetaktovat“ časovou základnu. O synchronizaci mezi oběma systémy – PLCSIM Advanced a Plant Simulation – se stará aplikační programové rozhraní (API), které zohledňuje rychlost přetaktování. Tímto způsobem lze simulaci připojit a provést bez jakýchkoli úprav kódu PLC.

Štěstí v neštěstí

„Implementace virtuálního uvedení do provozu v Albě bylo pro nás štěstí v neštěstí,“ říká Lenk. „Přestože jsme měli kvůli koronaviru dva a půl měsíce přerušenou stavbu, díky virtuálnímu uvedení do provozu jsme vývoj automatizace vůbec nezastavili! Pokud bychom museli provádět fyzické uvádění do provozu, byli bychom v tomto ohledu pozadu. S novým typem přejímací zkoušky v továrně se v plánu projektu nepočítalo, ale i přes omezení spojená s koronavirem jsme vše mohli provést virtuálně. V rámci našeho dalšího projektu v belgickém Arlonu provedeme také na komplexním digitálním dvojčeti školení obsluhy ohledně automatizace a technologie SCADA. To se nám velmi hodí, protože dříve to bylo možné jen krátce před skutečným zahájením, a v takovém případě byl prostor na školení malý.“

Definice virtuálního uvedení do provozu

Lenk přikládá velký význam definici virtuálního uvedení do provozu při vychystávání zakázek: „Máme zde různá provedení. Držím se znázornění VDI (infrastruktura virtuálních klientských počítačů) v podobě modelu vrstev. V něm je systém ERP umístěn jako vrchní vrstva. Jedná se o čtyři možné oblasti, na jejichž základě lze provádět virtuální testování: WMS (systém řízení skladu), MFS (systém toku materiálu), řídicí úroveň s PLC a technická úroveň s dopravními a zakládacími zařízeními. Někteří hovoří o simulaci již ve chvíli, kdy se virtualizuje pouze systém WMS nebo jiné jednotlivé úrovně. Podle definice VDI se nejedná o simulaci, ale o emulaci jednotlivých testovacích oblastí. Podle VDI je simulace definována tím, co nabízí Plant Simulation, protože virtuální model pokrývá všechny čtyři oblasti – od automatizace včetně softwaru PLC až po komunikaci se všemi systémy a mapování hardwaru. Pouze komplexní prezentace systému Plant Simulation umožňuje vytvořit realistické testovací prostředí se spolehlivými výsledky.“

Zaměření na systém SAP EWM

V závodě v Albě se stále používá proprietární systém WMS. V případě dalšího skladu s vysokými regály v belgickém Arlonu je kladen důraz na zapojení obvyklého modulu SAP EWM ve společnosti Ferrero. Zahrnuje systémy WMS (systém řízení skladu) a MFS (systém toku materiálu). Díky systému Plant Simulation se optimalizují procesy skladování a vyhledávání na základě virtuálního přehrávání různých strategií. Kromě toho se provádějí zátěžové testy. Kromě toho lze provádět testy aktualizací softwaru ze systému SAP EWM v chráněném virtuálním prostředí před jejich importem. Navíc lze v simulaci snadno přehrát mnoho drobných požadavků na změny, které se opakovaně objevují v pokračujícím provozu skladu s vysokými regály, než se optimální varianta uplatní v reálném provozu.

Interakce řešení

Dokončení virtuálního zprovoznění prvního vysokoregálového skladu usnadní společnosti Ferrero práci v budoucnu a představuje významný krok vpřed: „Společnost Siemens nás dokázala velmi dobře podpořit v různých oblastech a dále optimalizovat naše procesy,“ říká Lenk. „Počínaje výstavbou vysokoregálového skladu přes technické vybavení až po automatizaci a simulaci nám vše dodává jedna organizace. Globální působnost společnosti Siemens a její vynikající technologie a silné partnerství nám nesmírně usnadňují práci. Těším se na další společný projekt.“

Stabilita skladu se viditelně zvýšila díky virtuálnímu uvedení do provozu pomocí softwaru Plant Simulation.